ロジスティクス 日立物流は28日、日立製作所が製品化した小型・低床式無人搬送車「Racrew」(ラックル)を活用した新型ピッキングシステムを関東地区の物流センターに導入し、本格稼働したと発表した。

日立物流は28日、日立製作所が製品化した小型・低床式無人搬送車「Racrew」(ラックル)を活用した新型ピッキングシステムを関東地区の物流センターに導入し、本格稼働したと発表した。

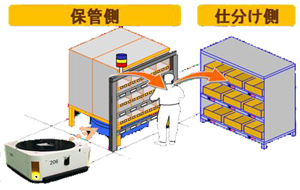

ラックルは、商品保管棚の下に潜り込んで棚を持ち上げ、棚ごと指定したピッキングステーションまで運搬する自動搬送車で、自己位置を認識しながら作業効率を最大化する保管棚の最適配置や搬送順序、ピッキングステーションへの割付け、充電などを自動制御するほか、衝突防止や人との接触を事前に回避する安全面の機能も備えている。

導入した物流センターはアディダスグループの商品を取り扱っており、これまでは作業員がピッキングリストを持ちながら保管棚に商品を取りに行く方式だったが、ラックルを導入することでピッキング作業員のもとに保管棚が運搬されてくる「人を歩かせない作業」が可能となった。今後は作業効率を3倍に高め、省力化・省人化を図る計画。

導入した物流センターはアディダスグループの商品を取り扱っており、これまでは作業員がピッキングリストを持ちながら保管棚に商品を取りに行く方式だったが、ラックルを導入することでピッキング作業員のもとに保管棚が運搬されてくる「人を歩かせない作業」が可能となった。今後は作業効率を3倍に高め、省力化・省人化を図る計画。

また今回、保管棚への商品補充作業と出荷作業を同時並行で行うといった煩雑になりやすい作業も可能となった。従来の自動倉庫は、効率面でメリットがある半面、導入や撤去の工事期間とコスト、拡張性などの点でデメリットがあった。一方、人を主体とした作業は、柔軟性やコスト面でメリットがあるものの、生産性の不安定といったデメリット、人件費上昇、将来に向けては作業員の確保に対する懸念も抱えていた。

また今回、保管棚への商品補充作業と出荷作業を同時並行で行うといった煩雑になりやすい作業も可能となった。従来の自動倉庫は、効率面でメリットがある半面、導入や撤去の工事期間とコスト、拡張性などの点でデメリットがあった。一方、人を主体とした作業は、柔軟性やコスト面でメリットがあるものの、生産性の不安定といったデメリット、人件費上昇、将来に向けては作業員の確保に対する懸念も抱えていた。

そこで同社は、両方を解決する新たな作業方式としてラックルを採用。今後は同センター内で導入範囲を拡大するとともに、全国の物流センターへの導入も計画する。

そこで同社は、両方を解決する新たな作業方式としてラックルを採用。今後は同センター内で導入範囲を拡大するとともに、全国の物流センターへの導入も計画する。

■新型ピッキングシステムの全体概要

サイズ:幅900ミリ×長さ960ミリ×高さ380ミリ

積載荷重:最大500キロ

前進移動:最大分速60メートル(無負荷時最大分速80メートル可能)

電源:リチウムイオン電池

充電:自動充電機構付き(24時間運転可能)