調査・データMOVOシリーズなど物流プラットフォーム開発のHacobu(ハコブ、東京都港区)は2月26日、横浜市中央卸売市場(横浜市場)で青果物流の効率化のための実証実験を行った。同様の実験は同29日にも行い、見つかった課題の解決策を講じながら、今後も引き続き行われる。

ハコブではこれまで秋田県での実証実験により、農産物の出荷、発送の効率化の実証実験を行い、積み地移動、荷待ち、積み込み時間を3分の1に短縮。それまではトラックドライバーの1日の平均労働時間が上限の13時間を上回る15時間18分であったが、これにより20%削減し、12時間25分とした実績がある。

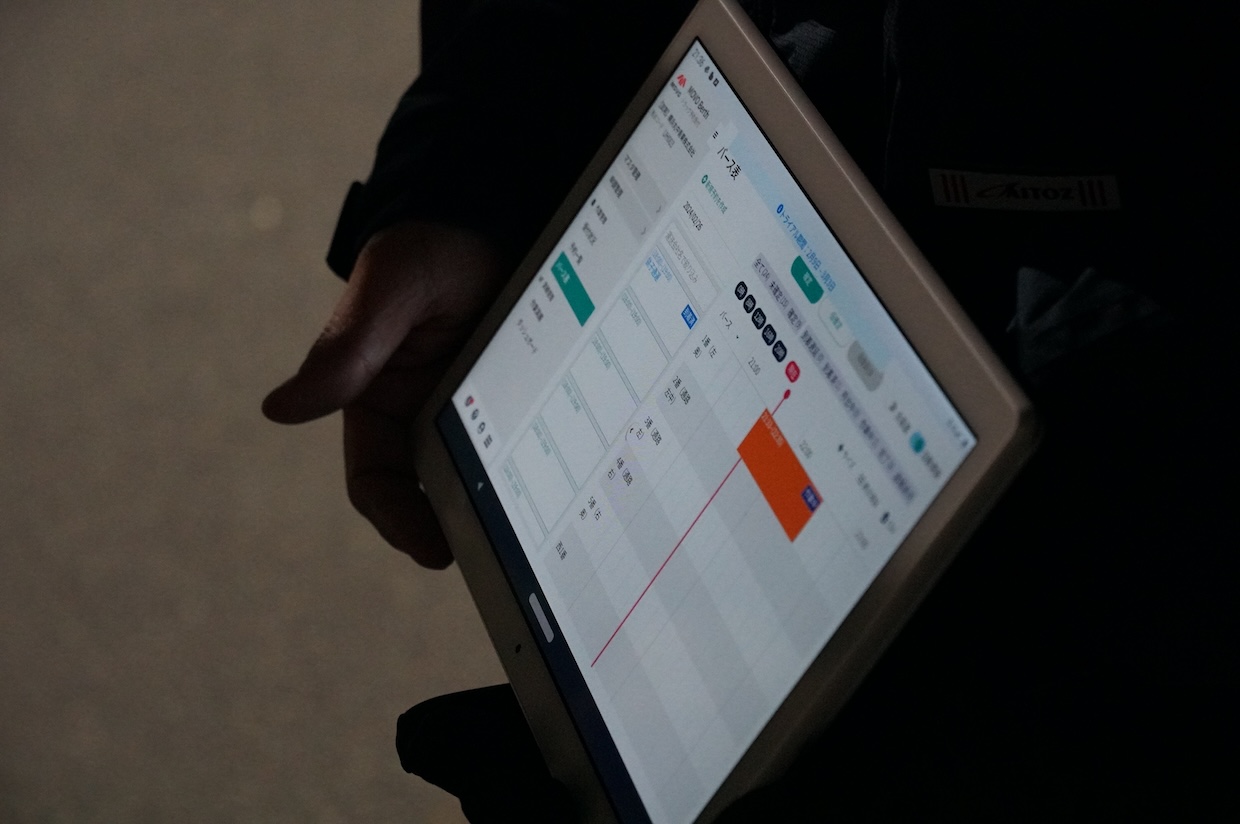

▲ムーボ・バース画面

しかしながら、前回の実証実験では着荷側については改善の施策を行っていない。荷物が着く首都圏の市場では1時間30分程度の待機、荷下ろしがあり、今回の実証実験ではこれの時間短縮が課題となる。具体的には「場外待機時間」「時間帯別のトラック発着数」「バース接車後の待機時間」「各種作業時間(荷下ろし、検品、分荷)」「バース入退場時刻」を明らかにし、課題を明らかにする。

横浜市場では構内の動線の改善や施設の増改築、バース予約システムの部分的導入などを進めてきたこともあり、ここ2年ほどは待機時間が減っていたが、運営する横浜丸中青果では抜本的改善を行う必要性を感じており、ハコブと共同で実証実験を行うことにした。

市場側としては根源的には、「入荷減」や「人材難」などの課題を抱えていた。高齢者が引退するとともに、労働者人口全体が減少することで、各産地での農業従事者が減少。結果的に農産物の生産量、出荷量も減ってきていることから、漫然としていては商品が入荷しない状況になってきている。

横浜丸中青果の山田大淳取締役主管は取材に対して、「各産地から利益が上がる市場だと思ってもらえるようになることが大事。また、効率化を進めて出荷しやすい市場になることも必要。さまざまな改善を通じて『選ばれる市場』に変わっていかなければならない」と変革への意気込みを語った。また、業務を効率化して働きやすい環境づくりを進め、人材を集めやすさにつなげていく狙いもある。「働き手からも選ばれる存在であることで、卸先からも選ばれる市場となることにつながるはず」(山田氏)

市場では、トラックドライバーが関わるプロセスは大きく分けて3つある。(1)車両到着・待機、(2)荷下ろし、(3)入荷検品・分荷──の3つだ。

「それぞれのプロセスは担当者やドライバーによって受け持つ範囲が違っていたり、情報伝達の手段がアナログな手法であったり、省力化できる部分は多い。まずは現場を検証して、それぞれがどのくらいの時間がかかっているのかなどを計測していくことが重要」、そう語るのはハコブのコンサルティング部門でディレクターを務める重成学氏。

▲(左から)ハコブの重成学氏、横浜丸中青果取締役主管の山田大淳氏

ハコブでは物流の現場で活用できるアプリやクラウドサービスを開発しているが、物流DX(デジタルトランスフォーメーション)コンサルティングを行うハコブ・ストラテジーというチームを擁しており、物流戦略構築支援、SaaS導入サポート、データ活用分析支援、輸配送業務改善、物流DX人材育成支援など、物流のプロセスを一気通貫でサポートする業務も行っている。今回はこのチームが課題の明確化と、解決策の提案などを行う。

重成氏によると、市場内物流のプロセスには以下のような課題があるという。

◇

(1)車両到着・待機

このプロセスにおいては場外待機時間の計測を行う。横浜市場が扱う青果物は常に同じ商品が、同じ量入荷するわけではない。「季節によって入荷する作物が変わるだけでなく、曜日や、休市日の前後でも入荷の変動がある。また、気候や災害の影響も如実に表れる」(重成氏、以下同)

入荷の予定は事前に産地の集荷場、JAなどからファクスで知らされるが、荷物を積んだトラックがいつ出発したのかはわからない。また、横浜市場にいつ着くのかもわからない。「混雑が予想される日や時間帯では、トラックドライバーが市場に電話を掛けてきて混雑の度合いを問い合わせてくることもある」が、入出庫の予約というわけではない。混雑すると言われた場合はドライバーは離れた場所で待機するなど、各自の判断で時間調整を行う。バース予約システムなどを使えば混雑を緩和すると同時に、ドライバーの休憩を効果的に取ることもできそうだ。

「システムを導入して時間調整を行うのであれば、配車担当者が情報を一元管理し、各ドライバーに休憩、待機の指示を出すのが合理的だし、ドライバーに判断させるストレスもかけなくてすむだろう」(重成氏)

(2)荷下ろし

このプロセスにおいては時間帯ごとのトラック発着数の算出と、バース接車後の待機時間の計測を行う。横浜市場には1日に最大300台のトラックが出入りするが、これは産地からの入荷と、卸先の店舗などに出荷するトラックを合わせた数字。入荷トラックがもっとも混雑するのは18時〜翌1時で、出荷は早朝から午前中。

▲荷下ろしの様子

「横浜市場は施設の拡張は随時行っているが、とにかく場所が足りていない。そのため、混雑する時間帯はトラックに待機時間が発生するし、構内で走るフォークリフトの数も増える。混雑時の車両の数などを具体的に計測することで、導線の設計見直しなどで課題解決につなげていく」(重成氏)

工業製品を扱う物流倉庫ではシャッターなどが設置されたバースがあるが、横浜市場にはそうした明確なバースは存在しない。トラックは構内通路の空いた場所に駐車し、フォークリフトで荷下ろしを行うのが現状だ。横浜市場では飲食店の予約などでも利用されるEPARK(イーパーク)やMOVO Berth(ムーボ・バース)などのシステムを導入しているが、バース予約といってもあくまで路肩の空きスペースを予約するに過ぎない。本格的にバース予約システムを導入するのであれば、区画の設定などを見直す必要がありそうだ。

(3)入荷検品・分荷

このプロセスでは荷下ろし、検品、分荷の各作業の時間を計測する。それぞれの作業は、トラックから荷物を下ろし、予定通りの品目と数量がそろっているかを確認し、荷物を引き取る仲卸ごとに荷物を分けてパレットに積載するというもの。

▲分荷の様子

「担当者の手が空かない場合はフォークリフトでの荷下ろしをトラックドライバーがやってしまうこともあるなど、分業が曖昧なプロセス。それぞれの役割をどうするかなども課題」(重成氏)

横浜市場では入荷する荷物の7割はパレット積み、残りの3割はばら積みとなっているが、その日にどのくらいばら積みがあるのかは市場でも全体を把握できていない。市場内では基本的にパレット単位で荷物を移動させるので、ばら積みは手下ろしをして、引き取る仲卸ごとのパレットに積み直すという作業が必要になる。

また、降雨時は雨よけをしたり、限られた軒下に荷物を下ろすなどの配慮も必要となる。

▲輸入された青果物

市場はそれぞれに自然発生的に生まれた独自のルールで作業を行うことがあるが、それが必ずしも効率的ではない。また、データ共有も紙ベースで行われていたり、荷姿がばら積みかパレットかなど、そもそも情報自体がないものもある。場内の作業員は長年慣れ親しんだやり方が変わることを好まないケースも想定されるが、効率化のためには新しいシステムやルール、DXなどの導入も必要となるだろう。

「市場は市場運営企業のほかにも仲卸や産地などステークホルダーが多いのが特徴。効果的な新しいソリューションを取り入れたとしても、すべての人がそれを受け入れてくれるとは限らない。多くの人が受け入れてくれ、最大限効率化されるような仕組み作りが必要」(重成氏)

先進のシステムを導入しても、それに合わせるのが面倒だと思われれば産地が出荷してくれないこともある。品ぞろえが悪くなれば店舗や飲食店からも引き合いが減ってしまうだろう。横浜市中央卸売市場がより多くの人に「選ばれる」ための取り組みは続く。

▲ムーボ・バースを操作する様子

■「より詳しい情報を知りたい」あるいは「続報を知りたい」場合、下の「もっと知りたい」ボタンを押してください。編集部にてボタンが押された数のみをカウントし、件数の多いものについてはさらに深掘り取材を実施したうえで、詳細記事の掲載を積極的に検討します。

※本記事の関連情報などをお持ちの場合、編集部直通の下記メールアドレスまでご一報いただければ幸いです。弊社では取材源の秘匿を徹底しています。LOGISTICS TODAY編集部

メール:support@logi-today.com