話題人手不足と”2024年問題”を抱える物流業界で、ロボットへの関心が急速に高まっている。6月24日にオンライン開催された「物流AMRフォーラム2021」では、当初の定員300人を大きく上回る700人超が参加を申し込み、2時間半に及ぶ4社の講演に耳を傾けた。

ラピュタロボティクス執行役員の森亮氏は新時代の物流ロボティクスについて語った。ラピュタロボティクスは7年前に創業。東京とバンガロールの2拠点を構える、ハードウェア・ソフトウェア・AI(人工知能)と幅広い技術を有する企業である。

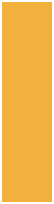

同社の強みはクラウドロボティクスとロボットの群制御AIで、2018年から物流業界に注力し、ロボティクス・プラットフォームである「rapyuta.io」を用いて多くの物流現場を変革している。

物流業界のトレンドー人材の需給ギャップー

物流業界のトレンドー人材の需給ギャップー

ロジザード金澤氏のプレゼンテーションにもあったが、人手不足は深刻な問題である。この傾向はさらに進み、今後20年で20%の労働人口の減少が予想される。

人件費が増加することで、利益を生んでいた企業は赤字に転落し、人を雇えないと事業が存続できないといった問題も発生する恐れがある。物流各社には、生産性向上・省人化を進めることが喫緊の課題になっている。

AMR導入のメリット

AMR導入のメリット

▲ラピュタロボティクスの森亮執行役員

森氏によると、同社が提供したAMRで、導入前より生産性が2倍になった事例もあるという。AMRの導入で生産性が上がる理由は次の2点だ。

1つ目は、1日の作業の50~60%を費やす「歩行」は、AMRへの置き換えが可能であることだ。次に、従来はスタッフ1名にカート1台が対応していたのに対して、AMRを導入するとスタッフ1名に対して複数台を配備できることも生産性を向上できる理由だ。

AMR導入のメリットは生産性向上だけではない。副次的な効果として、精神的・肉体的負担の軽減や教育期間の短縮、需要変動への柔軟な対応などが考えられる。

テクノロジーを使いこなした会社が成功を掴む

テクノロジーを使いこなした会社が成功を掴む

森氏は、繰り返し「テクノロジーを使いこなした会社が成功を掴む」と強調した。世界の時価総額ランキングを見ると、直近ではトップ15に1社も入っていない。日本の電機業界が衰退した理由は、テクノロジーの進化について行けず競争力が低下したことである。

今後は物流業界でもこの流れは進み、物流のシステム化が加速し人への依存度が低くなった結果、業界再編が進むことも予想される。これはチャンスにもピンチにもなる時代であり、テクノロジーを使いこなした会社だけが生き残るのである。

以下、講演内容全文↓

本日私から物流の未来について「経営・現場メンバーが知っておくべき、新時代の物流ロボティクスとは」のテーマでお話しします。ラピュタロボティクスは7年前に、アインシュタインを輩したことで知られるチューリッヒ工科大学のベンチャーとして誕生した企業です。100人超のメンバーが20カ国から集まって開発を日々続けています。

東京本社とインドのバンガロールの2拠点体制で事業を進めております。大きな特徴は、ハードウェアとソフトウェア、そしてAI(人工知能)といったロボティクスにまつわる領域を一通り社内に内包している点です。ここは大事なポイントで、一般的にハードエンジニアリングとソフトエンジニアリングの世界には大きく断絶があると言われています。

つまり専門家でも互いに何をやってるかよくわからないという実情がある中で、これを同じ会社の中で膝を突き合わせて互いのニーズを知って喧々諤々の議論を進めることで、よりよい製品を素早く開発できる体制になっています。

当社は、2018年より物流領域に注力を始めました。2019年2月に日本郵便主催のイノベーションプログラムで大賞を取ったことを皮切りに、2020年にはNEDOや東京都からロボットの群制御(複数台のロボットをうまくコーディネーションすること)など、AIそしてシュミレーションの開発で助成金をいただいております。クラウド、ロボティックス、物流などの分野の専門家が集まっております。

物流現場を「3K」職場と言わせない!

物流現場を「3K」職場と言わせない!

弊社の技術的な強みを2つ、紹介します。

一つがクラウドロボティクスというもので、ロボティクスとクラウドコンピューティングを掛け合わせたコンセプトです。ロボット自体に重い演算処理やデータ保存を求めた際に、ロボットが非常に高価になったり鈍重になったりするのを防ぐのがクラウドロボティクスです。クラウド空間に負荷をオフロードすることによって、端末自体が安くても本体は賢く早く振る舞うことができます。

もう一つの強みは、ロボットの群制御AIです。先ほどお伝えした通り、複数のロボットの最適なコーディネーションを考えてくれるAIです。このAIは、学習型と異なり初めからしっかり動くものです。どういった能力があるのか、どういったステップなのか、移動のスピードどれぐらいなのか、といった情報を伝えて、さらにゴールを定義します。どのようにリソースを活用したら最短でゴールを達成できるかを、AIが勝手に考えてくれます。

制限条項も伝えられますので、まず1台でこの仕事をしてくださいということをAIに伝えれば、ロボットがこのように自動的に動きます。特徴的なのは、一つの動きごとにプログラミングをしなくてもAIが勝手に判断してくれるところです。次に制限を外して、すべてのリソースを使ってよいとAIに伝えます。そうすると、これも何も指示はしていないんですがロボットが自動的に連携をはじめます。なぜかと言いますと、1台ずつ行ったり来たりするよりも早くゴールを達成できるからです。

途中でトラブルが起きた場合も、AIが2台の仕事を1台で継続しなきゃいけないと理解して、指示を出し直します。こうして、我々の群制御はタスクの継続性を担保したり、物量の増減に合わせて適切なロボットを適切な数でうまく制御することができます。我々が提供するソリューションにはすべてこのAIが組み込まれています。

我々が企業として立ち向かう課題は、「きつい」「危険」「汚い」の3Kの仕事を、ロボティクスを活用することによって人間から解放することです。今まで重労働だった仕事をロボティックの力によって簡単に行えるようになることで、ご高齢の方や力の弱い女性、ハンディキャップのある方でも様々な仕事をこなせる選択肢が生まれると思っています。しかしながら、皆さんご存知の通り、ロボティクスはまだまだ浸透していません。

物流業界では、5%程度の倉庫でしか自動化されてないと言われていますが、なぜなのか。

それは、自動化ソリューションは限られた大企業でしか使えないものからです。環境変化やタスク変化についていくためには、設定を変えないと対応できないことから、柔軟性が乏しく、セットアップにコストがかかったり運用費が高いことも要因とされています。

さらに、メーカーをまたいだ連携もままならず、使いどころが難しいことから、初期投資が高いんだけれども費用対効果を出すのがなかなか難しいため活用できないということになっています。

プラットフォーム化による倉庫の全体最適化へ

プラットフォーム化による倉庫の全体最適化へ

この課題を解決するために我々が立ち向かっているのが、「ラピュタ・アイオー・ロボティクス・プラットフォーム」というソリューションです。今日のロボット開発においては、与えられた仕事(要件)、そして環境に合わせてロボットゼロから作り直している、いわば毎回テーラーメイドをしているイメージです。それではどうしても工数も時間もかかってしまうので高価にあるんですが、一方であらゆるロボットを作るにも共通する部分というのは確実に存在します。

そうした部分をロボットが群制御AIだったりとか共通のソフトウェアをパッケージとして提供することで最終的なロボットができあがる、こういったことが実現します。ユーザーのメリットは、安くてより賢いロボットが誕生するということです。一体どんなものがこのプラットフォームで生まれるのか。

これは我々のプラットフォームを我々自身が活用して生み出したソリューション例です。ピッキングアシストAMR、自動フォークリフト、そして物流センターの自動化です。自動フォークリフトは、後付けでセンサーを載せて自動化して、複数台が既に連携して動いています。物流センターの自動化は、異なるハードウェアとメーカーの連携になります。こういったメーカーロボットのタイプを跨いでの連携を実現するのが、ラピュタioの強みになります。

このように、我々が中期的に目指している姿は、ラピュタ・アイオーを活用した倉庫の全体最適化です。

当然ながら、倉庫作業というのは複合的な調節の集合体ですので、異なる荷姿に対して異なるロボットを当てて、点ではなく線の自動化を実現して最適化を行います。

パレット、ケース、ピースに対してフォークリフトだったりアームだったりAMRだったりと、こういったものを適用することによって活用の範囲が広がると思ってい

ます。

AMR「群制御」で人材の需給ギャップに備える

AMR「群制御」で人材の需給ギャップに備える

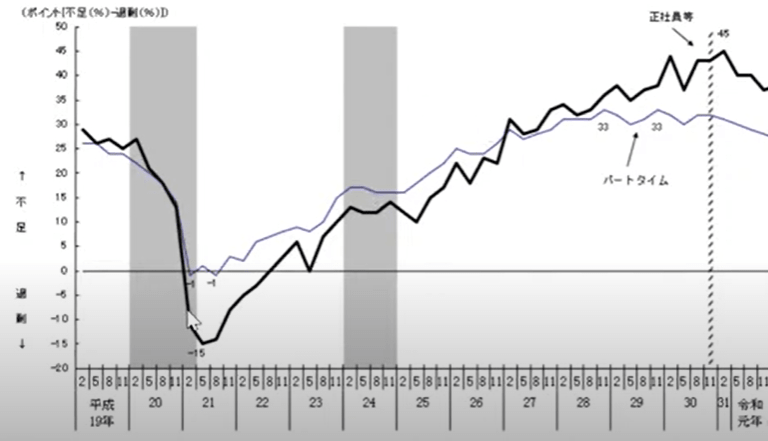

続きまして、物流業界の人材の需給ギャップについて触れたいと思います。こちらは厚生労働省の資料ですが、横軸に時間軸、縦軸に人材の余剰または不足を示しています。横の実線がゼロになってますので、これより上ですと業界全体で人材が不足しているという状態です。リーマンショック後の2009年から一気に、人材不足の方にトレンドが変わってきています。

直近の2020年はコロナ禍で一時的に人材不足が緩和されている状態ですが、再び上昇に転じています。この傾向はこれからも続くと思われ、物流業界の人件費も上昇を続けています。データによって数値は違いますが、概ね過去5年で12%ぐらい、過去3年で10%の上昇といった話をよく聞きます。

では、このような賃金の上昇は物流企業や物流センターにどのような財務インパクトを与えるのでしょうか。例えば売上100の企業で、経費が35で人件費がおおむね6割ぐらいとすると、5の利益が残るイメージです。今から人件費が10%上昇したらどうなるでしょう。人件費は60から66に上昇すれば、利益を生んでいた企業が赤字に転落してしまいます。人件費の上昇は経営に大きなインパクトを与えることが分かります。

本質的な問題はこれだけではありません。

そもそも人が雇えないと事業の継続性にインパクトを与えます。人口問題研究所の予測では、最もショッキングなのが、今後20年間でなんと20%も働き手が減ってしまうことが既に見えていることです。これにどんな備えをするか、基本的にできることは2つです。

一つは生産性を上げること、もう一つは省人化を実行していくことです。そういった背景を理解していただきながらラピュタAMRの話を聞いていただけると、より深く理解いただけると思います。

特徴的なのは倉庫のレイアウトを変更せずに導入できる点です。モニター表示がわかりやすいので、新人でもすぐに熟練の方と同じ生産性が出ます。

人と協働するロボットであることもポイントです。

2020年4月、このタイプのロボットとしては日本で初めて商用化を実現しました。WMSからオーダーデータを受け取ってロボットが動く仕組みです。マニュアルアップロードも可能で、CSVファイルでオーダーファイルをシステムに流し込むことも可能です。

先ほどの群制御AIが最適な割り当てをして、セットアップ作業としてこのコンテナをロボットに積み込みます。これは後工程でどのオーダーがどのコンテナに入っているか、検品をしっかりするためのものです。そのうちロボットがピッキング対象の正面に止まって、画面で作業員に指示を出します。その商品を取って、一時検品としてバーコードをスキャンして完了ボタンを押すと、次に向かうべきロケーションが表示されます。

ポイントなのは、このロケーションはこのロボットが行く場所ではありません。ここに作業員が行くとほかのロボットが待っている、またはすぐ来る、との情報を表示しています。これによって、作業員が1対1でロボットと動くのではなく、1対複数で自動化を実現することが可能になります。導入先からは、大幅なコスト削減や生産性向上を実現したとの声があがっています。

ポイントなのは、このロケーションはこのロボットが行く場所ではありません。ここに作業員が行くとほかのロボットが待っている、またはすぐ来る、との情報を表示しています。これによって、作業員が1対1でロボットと動くのではなく、1対複数で自動化を実現することが可能になります。導入先からは、大幅なコスト削減や生産性向上を実現したとの声があがっています。

それでは、このAMRというソリューションがなぜ生産性を上げるのか。それについて説明させていただきます。

カートピッキングの場合、このように一筆書きで現場を回ってものを拾います。一般的には1日の作業時間のうちの6割が歩行または商品を探す作業に費やされていると言われています。この歩行の時間を削減して、ロボットによる自動化が困難なものについて、人が作業をするというのが、このAMRソリューションのミソです。そうすることによって長距離歩行をAMRが担ってくれますので、人があまり歩き回らなくてもよくなる、モノをいっぱい拾えることになります。

一つ強調したいのが、これは1対1の関係でロボットが動くのではなく、1対多数で動くという点です。だいたい比率として、作業員1名に対してロボット2台ないしは3台が配備されてダイナミックに動いてピッキングを行います。

AMRの強みは「自律的で柔軟に動ける」こと

AMRの強みは「自律的で柔軟に動ける」こと

次にAMRと相性の良い現場について見ていきます。典型的に相性が良い現場というのは、電子パーツや衣料品、小物雑貨など50リットルコンテナに入るサイズで比較的小さいもの、これが抜群に相性がよいですが、入りさえすればまず使用できると言えます。傾向として、1日の作業中で歩行時間に4割以上を費やしている場合はしっかり効果が出ると考えています。複数台のロボットで協力しますので、フロア面積はある程度が大きい方がよいと思います。イメージとしては少なくとも1000平方メートル、作業員10名以上の規模であれば、しっかりパフォーマンスがなされると思います。

省人化・省力化への貢献については、人件費や採用費の抑制が直接的な効果となりますが、副次的な効果も見逃せないのがAMRソリューションのポイントです。一つが歩行時間削減による体力的・精神的な負担の軽減です。実際の現場の方々にお聞きすると、重いカートを押して行くと棚や作業員に当たらないか気を遣いながら歩くので大変との声がありました。AMRは勝手に移動してくれるため、ハンズフリーで作業ができて非常に楽だということです。

もう一つの副次的効果は、教育時間の短縮です。新人でもすぐに使えるようになりますので、特に繁忙期にバイトや派遣の方にも生産性をすぐに出すことができます。

最後に、需要変動(波動)への柔軟な対応です。予想よりも物量が増えた場合には台数を増やすこともできますし、緊急対応としてはロボットと一緒に働く人数を増やすこと、またはマニュアルピッキングを並走させることができるため、非常に柔軟に対応することができます。

AMRの導入と導入後のサポートについてお話しさせていただきます。マテハンなどの導入を検討する際にどれくらい効果が出るかというのは、最大の検証ポイントだと思っていますそれに対して我々が提供しているのがシュミレーターです。実際の倉庫レイアウトや棚割り情報、出荷バッチ、オペレーションモデル、それからロボットに走っているソフトウェア自体をシュミレーションの空間に入れてバーチャルツインを作り出します。

AMRの導入と導入後のサポートについてお話しさせていただきます。マテハンなどの導入を検討する際にどれくらい効果が出るかというのは、最大の検証ポイントだと思っていますそれに対して我々が提供しているのがシュミレーターです。実際の倉庫レイアウトや棚割り情報、出荷バッチ、オペレーションモデル、それからロボットに走っているソフトウェア自体をシュミレーションの空間に入れてバーチャルツインを作り出します。

これによって、極めて精緻に導入後の効果を検証できます。例えば、ロボット何台、何人でどれぐらい生産性が出るのか、などのチェックができます。新しいソリューションですのでしっかり効果を期待して、導入いただけるのがポイントだと思います。導入するのがゴールではなくて、しっかり使いこなしていただいて結果を出すことが何よりも大事です。そのため、我々のチームで定期的なサイト訪問やパフォーマンス分析の実行、ミーティングの実施によるフィードバック、我々からの提案などを行っています。

テクノロジーを使いこなせた企業が物流「4.0」時代を制する?

テクノロジーを使いこなせた企業が物流「4.0」時代を制する?

最後に、私からの「テクノロジーを使いこなした会社が成功を掴む」というメッセージです。世界企業の時価総額ランキングで、1989年には非常に多くの日本企業が上位に名を連ねていましたが、20年後2008年には1社もトップ15に入っていません。2018年も同様です。

こういった日本企業の世界的なプレゼンスの減少というところで、よく紐付けて語られるのが、日本の電機業界の不況です。三洋電機やシャープや東芝といった大企業の主要な部門が、海外企業に買収されるようになり、競争力が減っている傾向にあるのかなと思っています

この理由としてよく指摘されるのが、テクノロジーの変化に対するビジネスモデルやオベーションモデルのチェンジが海外に比べて遅かったと言われています。翻って、物流業界ではこういった変化はまだ起きていません。これはなぜかと言いますと、属人的な物流のプロセスが、結果的には防波堤になって業界の変化を妨げていたからです。

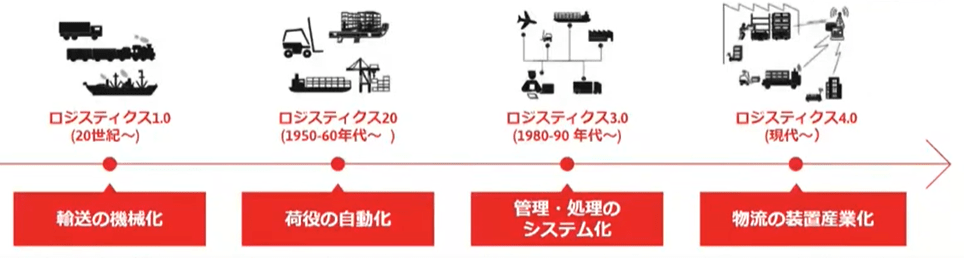

しかしこうした状況も今変わりつつあります。ロジスティクス4.0という言葉を耳にした方も多いかと思いますが、このコンセプトは物流の世界で昔から大きな変革があったタイミングを1.0から4.0までまとめたものです。

1.0の時代は、20世紀初頭でトラックや鉄道による「輸送の機械化」です。2.0の時代に「荷役の自動化」が起こり、フォークリフトや自動倉庫が登場します。そして80年代になるとWMSなどが登場して「管理・処理のシステム化」が進みました。そして我々が今いるのが4.0の時代です。倉庫ロボットの登場、これからサプライチェーン自体のネットワーク化が加速する時代、それが4.0です。

つまり、業界を変化から結果的に「守っていた」ものがなくなってくる時代であるということです。そうしますと、業界再編を難しくしていた足かせがなくなり、どんどん変化が起こります。こういった時代ではテクノロジーを使いこなした会社が成功を掴むようになっていきます。チャンスでもありピンチもある時代というところで、なんとかテクノロジーをどう使うかがテーマだと思っています。

しかし、私はそれほど難しくないと思っています。ちょっと理解しようとするだけで世界が変わります。というわけで、実際に簡単なんだというのをお伝えするために、ロボットが動く仕組みをご説明させていただきます。

シンプルな3ステップですが、まずマップを作成します。ロボット自体を現場で走らせてマップを作り、そしてstep2でそのマップに対して意味付けを行います。最後に、ロボット自体が見える世界をレーザーセンサーで把握して、自分が持っているマップと照合しながら自分の位置を理解します。

自分の位置がわかると、目的地を伝えられた時にどう動いたらいいかが分かり、動けるという仕組みです。これは実は人間が行っている作業と全く同じです。深くロボット理解しようとちょっと非常に難しいんですが、使いこなすための理解であれば非常に簡単で、ここがポイントだと思っています。

ここで、本当に大事に伝えたいことは、テクノロジーを道具として使いこなしていくことが何より大切だということです。

そのうえで大事なことを3つ挙げます。一つ目は、ロボットの適切な利用方法の発見です。どこかの工程にロボットを入れると、必ず前工程と後工程が生まれます。これをどうつなぐか、システム上の話だけではなくオペレーションとしてどうつなぐか、というのが大きなポイントです。

二つ目は、エラー時のリカバリー体制の確保です。どんなシステムでもロボットでも、必ずエラーが起こります。そのときにどう対処したらいいのか、手詰まりにならないようにしっかり仕組みをつくっておくことが大事です。

最後に、将来のために自由度を残すことです。これはシステム的な手当てだけではなく、ベンダーに丸投げするのではなくて、自動化を作って導入する一連のプロセスをノウハウとして蓄積していくことです。これは非常に大事なことだと思っています。