サービス・商品富士通は19日、インテルとの協業の一環として、子会社の島根富士通(島根県出雲市)で富士通のIoTデータ活用基盤とインテルの「IoTゲートウェイ」を連携させ、製造工程の見える化実証実験を行ったと発表した。

実験の結果、製造ライン上の機能試験工程とリペア工程で適正化を実現し、出荷遅延による追加輸送コストを抑制することで、輸送コストを30%削減したという。

この結果を受け、富士通は「今後、IoT分野でのインテルとの連携をさらに強化」し、新たなソリューションの創出や顧客への展開につなげる考え。

島根富士通では、製造ライン上の機能試験工程で不具合が検知された製品はリペア工程に送り、不具合の診断・解析・修理を行った上で出荷する業務フローを運用してきたが、リペア工程ではこの不具合が再現できない場合があった。

こうしたケースでは、不具合が検知された機能試験工程にかかわった作業者の作業内容、使用した器具、試験対象製品の状況を分析し、不具合が検知された原因を解明する必要があるものの、これまでは機能試験工程の作業状況の見える化が不十分だったため、原因の特定や再発防止策を講じることができず、結果として修理対象製品が余分に発生していた。

またリペア工程では、修理対象製品のリペアライン上の位置や滞留状況、個々の製品の出荷期限情報のリアルタイムな見える化が行われず、そのため、優先的に作業を行うべき製品の切り分けができないまま予定していた出荷期限を超過してしまい、輸送トラックの追加手配費用が発生してしまうことがあった。

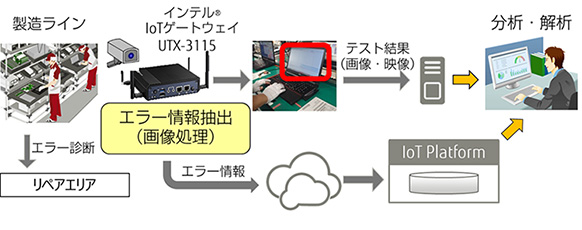

こうした課題に対し、まず機能試験工程での見える化への対策として富士通研究所が持つ「画像からの文字認識率を高める画像処理技術」と、これを活用したアプリケーション開発を短期化するフレームワークを利用し、作業者の作業状況の映像と、修理対象製品の画面に表示されるエラーコードを撮影し、インテルIoTゲートウェイに集約、画像解析処理することで見える化を実現した。

これらの取り組みの結果、エラーコードの収集・集約作業の効率が高まり、検知される不具合の傾向抽出や、検知した際の状況分析を効率的に行えるようになった。

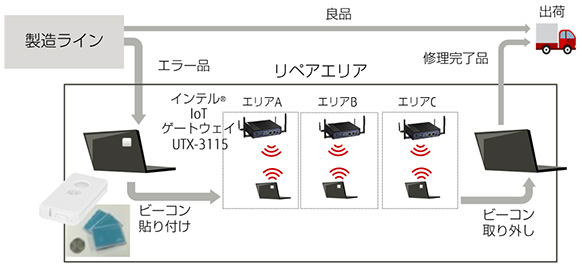

リペア工程でのリアルタイムな見える化ニーズに対しては、修理対象製品をリペアラインに投入する際、それぞれにビーコンセンサーを貼り付け、工程内での各製品の位置や滞留時間、出荷期限を作業者全員が瞬時に把握できるようにした。

その結果、作業者全員が工程全体の状況を素早く把握し、出荷期限の近い製品の優先的な修理、滞留が生じている工程への補助といった効率的な作業が自律的に行えるようになり、出荷遅延が生じた際に追加手配していた輸送トラックの台数が減少、輸送コストの30%削減につながった。

インテル日本法人の江田麻季子社長は「島根富士通の共同実証実験の結果に心が躍っている。インテルIoTゲートウェイの導入により、富士通の工場の稼働をよりスマートにネットワーク接続することで生産性の効率化が図られた。インテルは富士通や業界のパートナーと協力し、変革を加速し、IoTを活用するスマートでネットワーク接続された工場を増やしていく」とコメントしている。