話題自動倉庫導入と聞くと、大企業の独壇場と考えがちである。しかし、事業規模に関わらず、より広い領域で効率化・自動化が進まなくては、社会課題としての物流危機は解決しない。大企業だけではなく中小企業やスタートアップ、物流だけではなく製造現場での運用が広がり、サプライチェーン全域の最適化となることが必要だ。

大掛かりなシステムではなく、小規模単位から運用できるシステムなど、自動倉庫の提案も多様化している。政府や各自治体による自動化機器導入の支援策などを検証して、事業成長のために必要な投資と決断する企業も増えていくのではないだろうか。

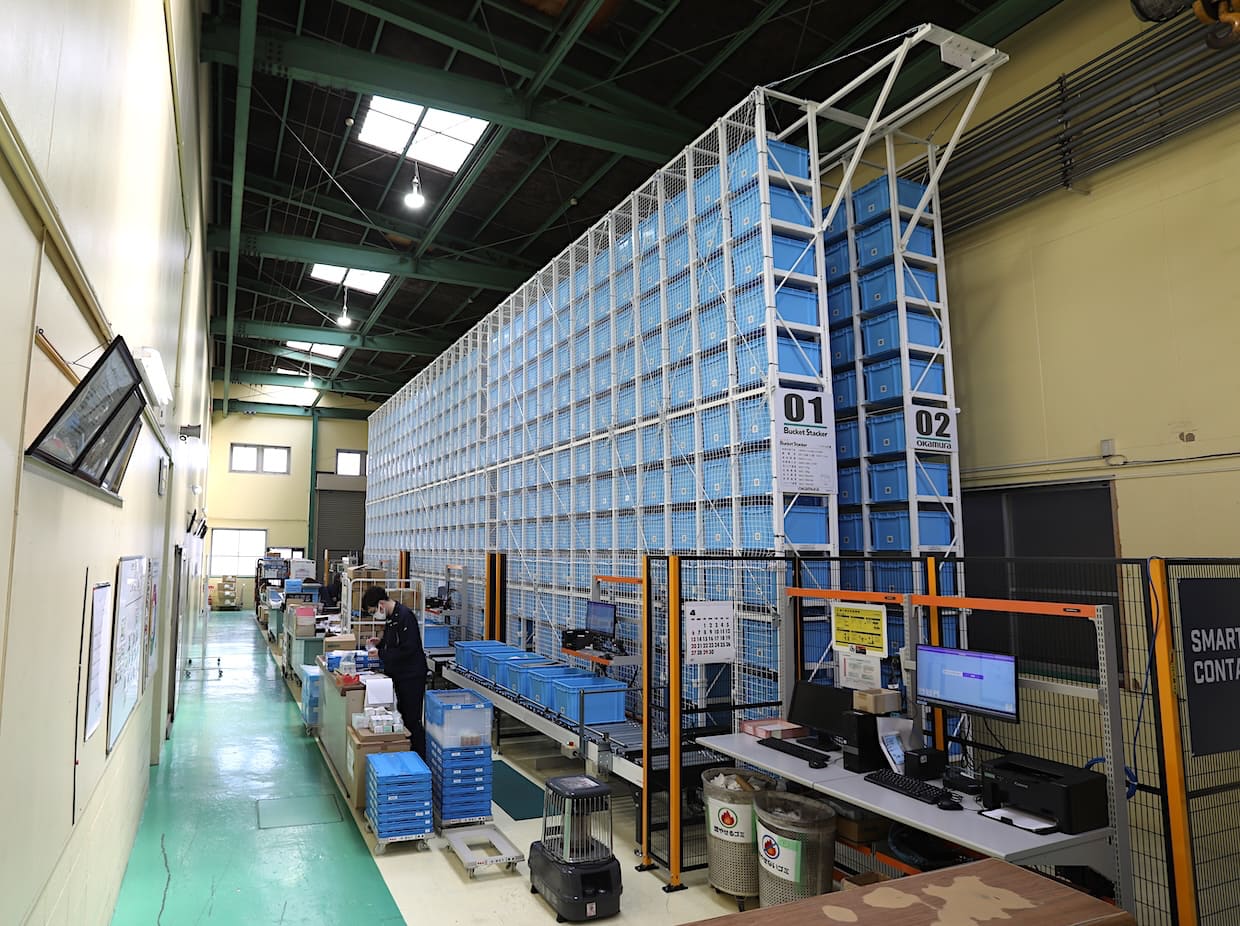

広島県福山市に拠点を構える制電社による、「バケットスタッカー」の導入事例からは、自動倉庫は決して大企業だけのものではないこと、それぞれの課題解決に最適なジャストサイズの自動倉庫運用の秘けつを学ぶことができるだろう。

▲制電社に導入された自動倉庫「バケットスタッカー」

物流の多品種小口化、24年問題とも重なる、製造業の現場課題

物流の多品種小口化、24年問題とも重なる、製造業の現場課題

制電社は、電気制御に関する提案・設計・製造・現地工事を手がける、福山市を代表するメーカーの1つ。企業名は知らなくても、国内最大手のEC(電子商取引)事業者が発送に使用している段ボール箱の自動製函機に、同社の制御技術が生かされていると聞けば、私たちにも身近な企業と感じられる。長年にわたり、有名企業や自治体業務、さらには海外の設備輸出を請け負うなど、その開発・技術力で揺るぎない評価を得ている同社だが、「日本の制御盤メーカーは2千数百社。そのなかで企業としての価値をどう創出していくかは、常に事業課題」だと、同社の時實(ときざね)豊社長は語る。

▲制電社の時實 豊社長

制電社ならではの強みをどう生かしていくのか。時實氏の出した回答が、自動倉庫の導入だった。「今後も人材不足、高齢化はますます深刻化するばかり。働く人が多くなる時代に作った会社の仕組みでは回らなくなる。まず、自動化に踏み出していくことは、事業経営の当然のビジョン」(時實氏)であり、自動化する、しないではなく、どこを、どんな目的で自動化するかが事業の命運を分けると語る。

同氏は「制電社ならではの強み」である優れた開発力を最大限に発揮して品質を向上させるために、製造工程を見直し、部品調達領域の自動化に踏み切った。

同社の製造工程は、顧客の求める仕様に基づいた設計・開発を起点とする。調達・保管領域では、設計図面に必要な部品を、的確に素早く手配し、組み立て工程へ正確に供給することが求められる。しかし、必要部品のオーダー、その仕分け業務や在庫数の管理は、すべて紙ベースでやり取りされており、部品の保管と仕分けにかかるリソースの多さと煩雑さが、組み立て以降の工程にも影響を及ぼしていた。

▲業務部部長の池田陽子氏

制御盤の製造で使用する部品は大きく分けて、商社から直接納品される購入品、メーカーから直接送られてくる購入品、また顧客手配で郵送される支給品といった3種類を入荷している。入荷する物品の中には、届いた段ボールの外観や配達伝票だけでは、中身や案件が判別できない場合がある数百単位の部品が届くこともあり、その保管もロケーション管理はしておらず、案件ごとに段ボールで平置き、段積みという状況だった。そこから紙リストを頼りに必要部品を仕分けしなくてはならず、用意すべき部品がどこにあるのかを探し当てることさえ一苦労だったという。調達領域を預かる業務部部長の池田陽子氏は、「いつも何かを探している状態。荷物を受け取った人がいないと、どこを探していいかもわからない。型番違いの部品を見分けるなど、ベテランにしかできない作業だった」と振り返る。

さらに、部品を使用した後の在庫量は合っているのか。次の作業に向けて部品は足りているのか、発注の必要はないのか、適切な発注数はいくつかなど、在庫データと現物在庫の情物一致が徹底できておらず、調達領域にかかる大きな負荷が、全体工程のボトルネックとなっていたという。池田氏が管理するこうした業務を、ほかの人に引き継げないことも、自動倉庫導入の必要性を高めていた。

部品保管、仕分けの劇的な効率化を実現したバケットスタッカー

部品保管、仕分けの劇的な効率化を実現したバケットスタッカー

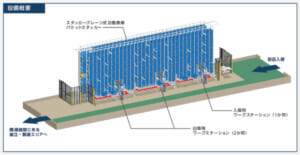

同社がこの調達領域の課題解決のために導入を決断したのが、オカムラのバケットスタッカーである。定型バケット(コンテナ)を高層ラック内に収納する高い保管効率と、スタッカークレーンが高速で自動入出庫する機動力を両立し、部品や電子パーツなどの取り扱いにも優れる。制電社に導入されたシステムは、バケット数780の保管能力、1時間あたり192コンテナの入出庫を3か所のステーションでオペレーションする。

▲制電社に導入されたバケット・スタッカーのパース図

バケットスタッカー導入後は、平置きされていた部品を高層ラックに高密度で保管することで、空間利用効率と部品検索機能が大幅に向上。紙リストによる仕分けでは、必要な部品をそろえるのに1時間を要することもあったが、「今では操作してバケットの搬送を待つだけ」(池田氏)と、劇的に変化した。

▲「バケットスタッカー」の運用シーン

作業の効率化・省力化だけではなく、池田氏が課題としていた「担当者しか把握できない調達管理、運用からの転換」も実現した。バケットスタッカーによって仕分け、在庫管理など、誰が作業しても次の人に引き継ぎ可能なシームレスな物流へと変化。操作が簡単なことも、新人作業者や高齢作業者が簡単にミスなく作業を引き継げる体制作りに役立ったという。

さらに、「適正な在庫管理と発注の見極めも、データに基づいて瞬時に判断できるようになった」(池田氏)。必要時の欠品や、不必要な部品在庫は経営リスクにつながるが、バケットスタッカーで行う入出庫履歴をデータ登録し、部品の在庫状況を可視化できるようになったことで、来月、再来月の適正在庫に基づき効率的に発注できる。バケットスタッカーの運用は、紙に記載された品番を探したり、在庫数が合わずに数え直したりと、数字に追いかけられていた業務から、データを使いこなす業務へと仕事のレイヤーを高めたといえるだろう。

失敗しない自動倉庫導入の決め手とは

失敗しない自動倉庫導入の決め手とは

時實氏自身がエンジニアであるだけに、自動倉庫の選定には検証を重ねたという。たくさんの運用現場を視察し、打ち合わせも重ねた結果が、バケットスタッカーの採用だった。

最終的な決断にあたっては、オカムラの営業担当者による提案力やレスポンスの早さも決め手となった。自社の改善ポイントを明確にしているだけに、過度な機能ではなく、ここを変えたいという要求に的確な回答があるかを重視、オカムラの課題ヒアリング力と素早い対応力は、高額な投資をする事業者にとって心強いサポートだったと語る。実際に運用をスタートして、同社が求める機能性、費用対効果は期待通りと評価、今後も検証を重ねるとしながらも、システム拡張などのサポートにも期待を寄せる。

制電社のような自動化を検討する企業は多いだろう。ただ、コスト以外にも、社内窓口となるDX(デジタルトランスフォーメーション)人材の不在が導入の足かせとなるケースも多い。制電社ではどうだったのか。

池田氏は「私は自動化の専門家ではない。ただ、せっかくの大きな投資なのだから、有効に使い切る、効果的な運用をやり切ることにはこだわった」という。DXの知識はなくても、課題と向き合い納得するまでやり切ることで、スムーズな自動倉庫運用に導いた池田氏の姿勢は、今後自動化に立ち向かう企業にとっても参考になるのではないか。時實氏は、DXに詳しいかではなく、運用の転換を任せられる人材がいるかどうかが、自動化導入成功の鍵と指摘する。

自動化によって、池田氏が調達業務に縛られることなく、次の改革領域を俯瞰する業務にあたることも可能になった。同社の自動化は、人件費削減のためではなく、システムに任せるところ、人にしかできないところを見極め、それぞれの能力を最大化するもの。データの見える化が社員それぞれの業務見直しや次の成長を後押しする効果も大きい。さらに、人と人との作業の間にシステムを挟むことで、伝言ゲームのような人為的ミスの連鎖を防ぐこと、どの作業でミスが発生したのかトレーサビリティーの精度をあげて、課題検証し対策できたことが自動化の成果だという。

自動倉庫導入はゴールではない、日々の成長で真価を発揮せよ

自動倉庫導入はゴールではない、日々の成長で真価を発揮せよ

時實氏は、行政の支援策なども積極的に利用して事業成長をけん引することは、経営者の務めだと語り、導入に当たっては事業再構築補助金も活用したという。同社の自動倉庫には地元企業も見学に訪れ、それぞれの自動化取り組みの参考事例になっている。日本の製造業が物流DXを取り入れることで企業価値をどう上げられるか、制電社が地元産業変革のけん引役を担う。

同社の企業スローガンは、「日々是好日」。製造を支える現場のひとりひとりが、よりよい技術と品質を目指し、日々の試行錯誤を繰り返すこと。成功だけではなく、失敗もまた次の成功へと導けるような日々の業務の充実こそ成長の原動力とする。バケットスタッカー導入もそのためのツール。自動倉庫を導入することがゴールではなく、日々の運用の中でその機能を使ってどう成長できるか、どこに向かうのかが問われるのだ。

>>特集トップ「本気の成長目指す中小企業、その基盤は自動化戦略」へ