ロジスティクス全国の物流現場で「荷待ち」は依然として深刻であり、2024年問題によって荷主・物流事業者が2時間以内への短縮を求められた現在でも、現場では“予約しているのに待つ”“そもそも予定通り着かない”といった声は依然として多い。トラックの到着時間には渋滞や天候といった不確実要因がつきまとうため、到着時刻の順守を前提とする運用は、結果としてドライバーの責任に転化しやすい。両備システムズDX推進営業部移動体ソリューショングループの木本一機エキスパートは「ドライバー側に“時間を守れ”とだけ言っても現場は回らない。遅れは必ず起きるものとして、構内の誘導、接車、荷役をどう効率的に進めるかが本質的な改善につながる」と語る。

木本氏が重視するのは、遅れの吸収力を高める「現場全体の回し方」であり、その中心にあるのがインターバルの管理だ。同社のシステムを導入した物流センターの一つに、年間9万トン以上の食品を出荷するセンターAがある。パレット積みが中心のため荷役はおおむね30分前後で終わるが、木本氏は「30分の荷役に対して15分のインターバルを見込み、45分を1サイクルとして計算する」というモデルを基準に、改善余地を丁寧に探ってきた。同氏は「インターバルを詰められれば荷役全体の流れが変わる。遅れが来ても立て直しができるようになる」と指摘する。こうした“インターバル改善”を可能にした要素のひとつが、センターに導入されたサイネージによる『見える化』だ。

サイネージはセンター内の壁面に大型プロジェクターで投影され、到着したトラックの車番、受付時刻、割り当てバース、荷役状況などがリアルタイムで表示される仕組みだ。これは倉庫で作業をしているフォークマンが見られる場所に表示される。

木本氏は「情報が倉庫にダイレクトに伝わることで、オペレーションマネージャーからの伝達待ちではなく、フォークマン自身が“次に来る車”を事前に把握できるようになった」と説明する。従来は、接車した後に荷物内容がわかり、そこからフォークリフトで取りに行く流れが常態化していた。しかし、サイネージで到着予定車両が前倒しで“見える化”されたことで、フォークマンは接車前に必要な荷物をバース脇に配置できるようになり、トラックへの積み込みまでにかかる時間を大きく削減することができた。また、積み荷の準備を前倒しでできることで、接車している時間、バースが空いている時間ともに短縮された。

▲両備システムズDX推進営業部移動体ソリューショングループの木本一機エキスパート

木本氏は「このセンターの従来の想定回転数は9回転。しかしシステム利用により、最大11回転にまで引き上げられる可能性がある」と語る。「各バースが11回転できれば、多少遅れた車両が発生しても十分さばける。時間通りの到着という外部要因に依存するのではなく、倉庫内部のオペレーションで遅れを取り戻すことができる体制である点が強みだ」とも話す。ここで重要なのは、単に作業速度を上げたから回転率が改善したのではなく、作業工程を“先に読み取る力”が現場全体に宿り、遅延や割り込みといった不確実性に強い構造へと変わった点だ。到着のズレに振り回されない現場の「余力」が生まれたことで、場外待機の発生も抑えられている。

さらに、サイネージ導入には副次的な効果もある。木本氏は、「従来の現場では口頭伝達に頼る場面が多く、聞き漏らしや勘違いがどうしても起きていた」と指摘。こうした情報のヌケ・モレは作業の遅れやトラックの不要な待機につながりやすい。現在は必要な情報が管理者、倉庫で同時に共有されるため、フォークマンやオペレーションマネージャーの認識齟齬が起きにくく、追加の確認や指示のやり取りが減った。小さな停滞が積み重なることによる全体の遅れが起きにくくなり、センターの処理の滑らかさを底支えしている。

“入り口から出口までを止めない”という思想は、チェックインや誘導管理にも一貫している。両備システムズは、車番認識に加えて二次元バーコード、ETC、OneDay認証など複数の方式を扱い、センターごとに異なるレイアウトや作業導線に合わせて最適な組み合わせを設計できるようにしている。

現在でも多くの物流拠点では、A4やA5サイズの紙の入館証を守衛に見せて入場する仕組みが一般的だ。しかし、実際には守衛が紙面の情報を詳細に確認できているわけではなく、誰が構内に入り、どの車両がどのタイミングで滞在しているかを正確に把握するのは難しい。入退場情報が曖昧になれば、どのバースが空いているのか、いつ荷役に移れるのかといった判断も遅れ、現場の流れは途切れがちになる。

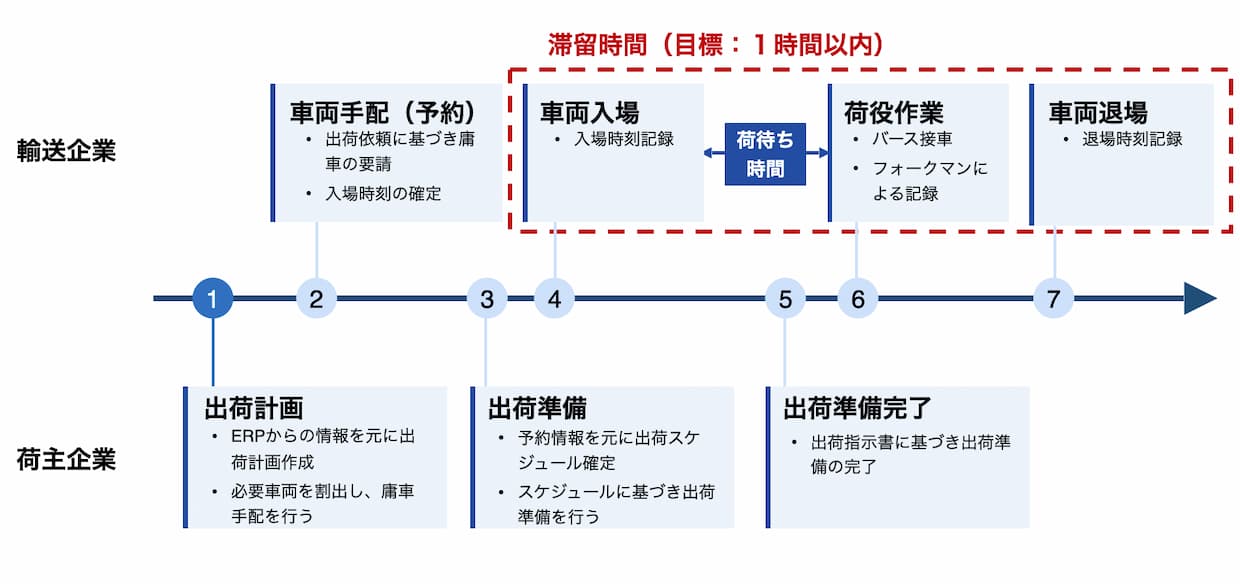

▲入場から退場までの流れ。入場後に速やかに荷積みが始められれば、荷待ち・荷役時間が短縮できる。(出所:両備システムズ)

両備システムズは、まずこうした“現場の実情”を丁寧に読み解くことから着手する。作業動線、荷役方式、建物の構造、ピーク時間帯の偏り──拠点によってボトルネックはまったく異なる。そのうえで、チェックインから誘導、接車、荷役へとつながる一連のプロセスがどこで途切れやすいのかを把握し、必要な部分から段階的にオンライン化していく。入り口で流れが滞らなければ、その後の工程は無理なく連動し、インターバル短縮や回転率向上に結びつく。特殊な動線や制約のある拠点でも、現場ごとに“改善できる余白”を見つけて運用に落とし込む柔軟性が、システム導入効果を支えている。

両備システムズが強調するのは、センターAのような大規模拠点だけでなく、より小規模な現場でも同じ考え方が適用できる点だ。荷姿や荷役方式、レーン構成といった前提条件はセンターごとに大きく異なる。木本氏は「現場の条件は一つとして同じではない。同じシステムを導入しても、どこに詰まりが生じるかは現場ごとに変わる」と語る。フォーク主体のセンターAとは異なり、台車搬送が中心の拠点や、レーン切り替えでさばくセンターでは、サイネージの表示内容や誘導ルールも異なる。こうした“違い”を前提とし、必要な機能を組み合わせて拠点ごとの運用に寄り添わせるのが両備システムズのアプローチである。

チェックイン工程で複数の認証方式を選べる点も、この“現場単位の最適化”を象徴している。車番認証はドライバーが運転席から降りる必要がなく、通過するだけで受付できる利便性がある。一方で、ナンバープレートの位置や照度など環境条件によって読み取り精度が揺らぐこともあり、万能ではない。そうした場合には、ドライバーが最小限の操作で確実に認証できる二次元バーコード方式を併用することで、過度な負担をかけずに入退場を完了できるようにしている。ETCや車番認証は“通過しながら認証できる”ため、朝夕の混雑時に強みを発揮する。木本氏は「現場によって“どの方法が一番詰まりにくいか”は異なる。流れを止めないために、最適な組み合わせを現場単位で考える必要がある」と語る。チェックイン工程が安定すれば、その後の誘導やバースへの動線も乱れにくくなり、荷役の連続性が保たれる。

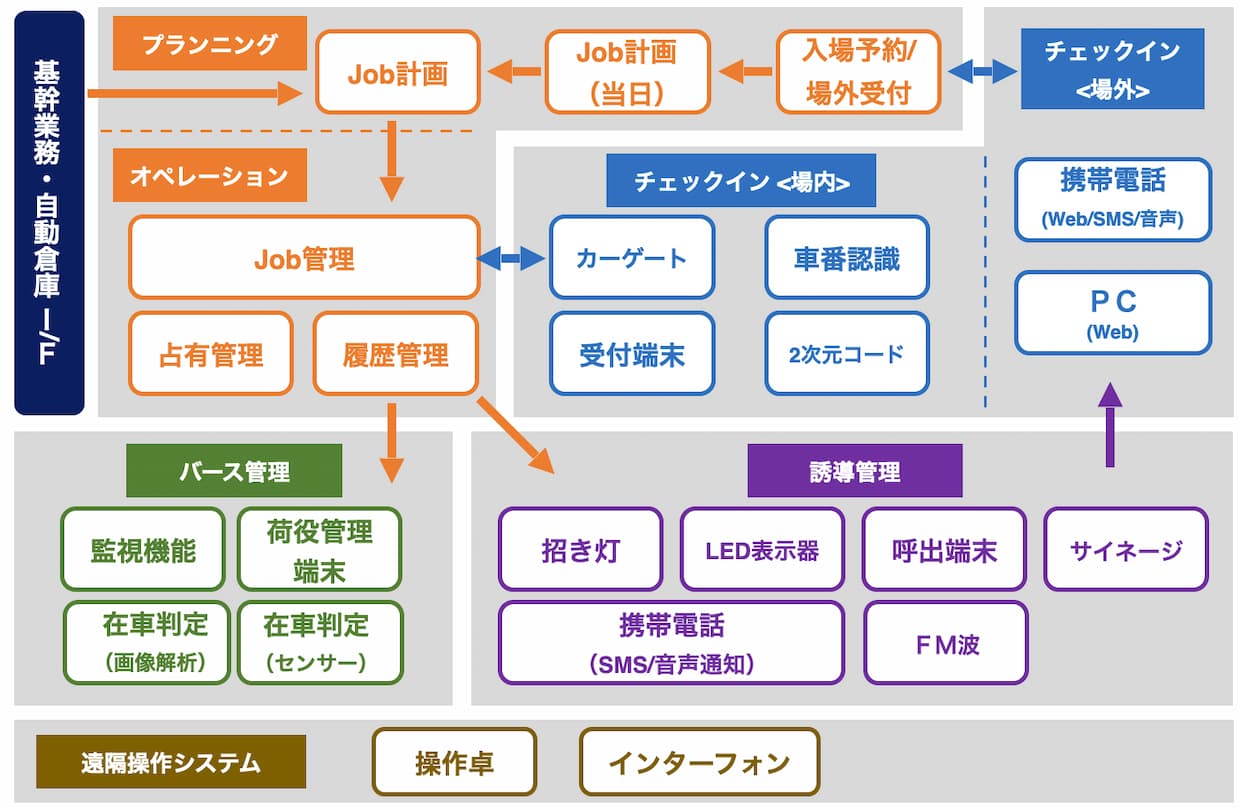

▲R-LOGI for Truck Berthはプランニング、オペレーション機能を中心に、必要に応じてチェックイン機能、バース管理機能、誘導管理機能などを追加可能(出所:両備システムズ)

こうした仕組みは、2024年問題やトラック新法の対応にも直結する。荷待ち2時間以内を維持するには、トラックの到着時刻を“守らせる”だけの運用では現実的ではない。渋滞・天候・積み先遅れなど、到着のブレを左右する要因は現場が制御できないためだ。木本氏は「遅れを前提に、現場側に吸収力を持たせるほうが制度への実効性は高い」と話す。センターAで実現した“回転率を高めてズレを吸収する構造”は、その好例といえる。

さらに、入退場情報のオンライン化による改善効果は、センターAに限らず他拠点でも表れている。たとえば鉄鋼メーカーの物流拠点(以下、センターB)では、場内の状況確認に最大30分を要していた作業が、サイネージによる工程管理の導入によって数分で済むようになった。どのバースが空いているか、どの車両が待機しているか──従来は担当者が広い敷地を歩き回り、無線で情報をやり取りするしかなく、確認のたびに工程全体が止まりやすい構造だった。オンライン化によって状況が一目で把握できるようになり、確認工数そのものが大きく削減された。

重機メーカー(以下、センターC)では、労務面でも顕著な改善が見られた。導入前は、入口側と待機場側にそれぞれ1人ずつ、計2人の誘導員が常時配置され、無線で「空いたバース」や「次に回す車」を逐一連絡し合う運用だった。そこで両備システムズは、受け付け時にドライバーへ“フードコートでの呼び出しに使われるような無線呼び出し端末”を渡し、バースが空いた瞬間に自動で通知が届く仕組みへ切り替えた。これにより、誘導員による逐次案内が不要になり、ドライバーは通知を受け取ればそのままバースに向かえるようになった。木本氏によれば、これに伴い「年間約400万円×2人=800万円規模の誘導員人件費が不要になり、システム費用はおよそ2年で回収できた」という。

こうした“入り口から出口までを止めない”設計は、サイネージや認証方式といった単機能で成立するわけではない。入り口で滞留が起きれば、誘導も荷役もすべてが遅れ、どれほど荷役速度を上げても効果が打ち消されてしまう。センターAのように荷役工程の連続性を高めて回転率を引き上げるパターンもあれば、センターBのように荷役状況そのものをオンライン化し、ボトルネックの分散化を行うパターンもある。さらには、センターCのように、誘導員による車両の誘導自体を省略することで効率化と省人化を同時に実現できるケースもある。「現場で起きる問題は一つではない。同じ“バース管理”でも、各センターで詰まる場所はまったく違う。だからこそ、構内動線を理解し、どこから着手すると最も流れが良くなるかを現場単位で見極める必要がある」と木本氏は強調する。

両備システムズのバース管理システムは、センターAのような回転率向上型の改善だけでなく、センターB・Cのように“人手に依存していた工程の置き換え”による効率化にも成果を上げてきた。トラックの到着が計画どおりにそろわない現実を前提に、どれだけ流れを止めず、ドライバーの拘束時間を削れるか──両センターの事例は、バース管理と情報共有の仕組みが荷待ち削減と効率化の実効策となり得ることを示している。