話題首都圏や関西圏といった大都市圏を中心に活発化する物流施設開発プロジェクト。高速道路のインターチェンジ周辺を中心に、大型施設の建設が各地で加速している。EC(電子商取引)サービスの普及や新型コロナウイルス感染拡大に伴う宅配需要の高まりで進む、消費スタイルの多様化。それはかつての「都市部」と「地方」を結ぶ輸送の動きを根底から変えた。こうした地方における物流施設開発はどうあるべきなのか。ここでは、ロジスティクスにおける戦略課題を解決するフルラインのLogiTechサービスを提供しているシーオス(東京都渋谷区)の論文を紹介する。

地方だからこそのセンタープランニングの考え方

地方だからこそのセンタープランニングの考え方

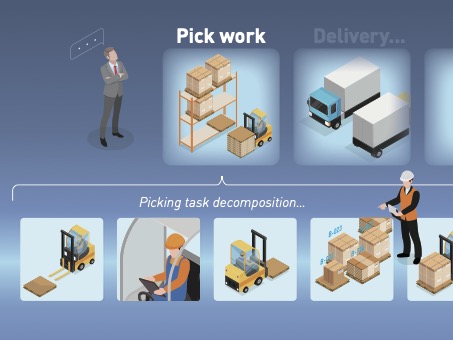

(イメージ)

首都圏と異なり、配送先の商圏が限られる地方においては、荷主となる企業の構成も異なり、物流センターに投資できる金額もある程度制約を受けます。全国規模でセンター展開している企業であれば、自動化・省人化を見据えた最新鋭のセンター投資の検討も可能ですが、多くの荷主の本音を言えば、限られた投資範囲の中で最大限の効果をいかに刈り取るかが現実的な落としどころとなっていきます。

今回は、そうした課題を踏まえたうえで、どのような方針でセンターのプランニングを進めていくべきかについて、ご紹介いたします。

必ずしも機械投資のみが正解ではない

必ずしも機械投資のみが正解ではない

物流センター投資を含む物流DX(デジタルトランスフォーメーション)への対応については、ここ数年で非常に数多くの企業から大きな関心が寄せられるようになってきており、日本ロジスティクスシステム協会の最新の調査(2022年)においても、第一位の物流コストの削減に次ぐ位置づけとなっています。

この背景としては、これまで物流自体への関心が低かった時代と比べて、経営課題の重要事項であると捉える状況がうまれてきたことが大きいです。

大規模な自動化センターへの投資は年々拡大を続けており、数十億円から100億円規模へとなってきています。多くの企業にとっては遠い世界の話になりますが、その内訳の大部分が機械投資(マテハン・ロボット投資)となります。機械投資は高騰する人件費を抑制するだけでなく、人材獲得が難しい立地においても効果を発揮しますが、その効用を得るためには、一定以上の物量の規模が必要となり、長時間稼働させる必要が出てきます。

大規模な自動化センターへの投資は年々拡大を続けており、数十億円から100億円規模へとなってきています。多くの企業にとっては遠い世界の話になりますが、その内訳の大部分が機械投資(マテハン・ロボット投資)となります。機械投資は高騰する人件費を抑制するだけでなく、人材獲得が難しい立地においても効果を発揮しますが、その効用を得るためには、一定以上の物量の規模が必要となり、長時間稼働させる必要が出てきます。

しかし、必ずしも機械投資のみが正解ではなく、きちんとした物流特性の分析を踏まえたうえで最適な業務・レイアウト設計を行えば、既存業務以上の生産性を獲得することは十分可能です。

物流特性に見合った業務・レイアウト設計の必要性(1) ~忙しそうに見える現場の実態~

物流特性に見合った業務・レイアウト設計の必要性(1) ~忙しそうに見える現場の実態~

弊社がこれまで手掛けてきたプロジェクトにおいても、物流特性に見合った業務・レイアウトでないがゆえに、現場に無理を強いることとなり、結果として生産性の低下を招いている状況を何度も目の当たりにしてきました。

一見すると現場は忙しそうに見え、現場の作業者のみなさまは真面目に一生懸命働いていますが、よくよく見てみると、無駄な業務やスペースが含まれており、それに気づかずに業務を行っていることがあります。

(イメージ)

こうした状況は、交通渋滞の様子とよく似ています。

限られた道路には一定数の車両しか通過できず、道路のキャパシティを超える車両が通行しようとすれば、おのずと道路を流れる車両の速度は下がっていきます。

渋滞学の権威である東京大学の西成活裕先生の研究によれば、もっとも効率的に渋滞をなくす方法は、一定速度で車両が通行することであり、各々の車両が無理に速度を上げて通行しようとすると、車間距離が縮まった段階で車両速度は低下し、その事象が後続車両にも同様に発生するために、結果として渋滞が発生するメカニズムとなるということでした。

急がば回れ、とはいいますが、各工程で許容量以上の物量を流そうとして全体の平均速度を下げるのではなく、各工程の流速が一定になるように各工程のスループットにあわせて適切なリソース配置を行うことが最も大事な視点となります。

これが物流特性に見合った設計の一つの考え方です。

物流特性に見合った業務・レイアウト設計の必要性(2) ~流れる現場づくりの考え方~

物流特性に見合った業務・レイアウト設計の必要性(2) ~流れる現場づくりの考え方~

たとえば、あるECの現場があった場合、保管場所から商品をピックする工程の物量が、梱包工程で処理できる物量よりも大きかった場合、ピックした商品が梱包工程の手前で滞留することになります。

商品が滞留すると、商品を置くスペースが必要になるだけでなく、置き場がなくなるために商品を逃がす作業や逃がした商品を梱包工程に移動させる作業が発生し、余計な工数がかかります。また、スペースが広くなってしまうことで、ピック作業の動線が長くなり、移動時間分ロスしてしまうという悪循環に陥ります。

この状況を打開するためには、時間あたりのピック工程のスループットと、梱包工程のスループットとで同期を取ればよく、先ほどの状況が常態化している場合は、ピック工程の人員を梱包工程の人員に一部寄せるような配置調整を行うことで解決に向かっていきます。

こうした改善策には必ずしも機械は必要なく、業務設計を見直せば解決の可能性は十分あります。

センター設計においても、こうしたひと手間をかけずに機械設備を入れることを前提で検討してしまうような事例が後を絶ちません。せっかくの投資を効果的にするのであれば、ぜひ検討いただきたい事例の一つとなります。

センターの目的を明確にしたうえで、検討を行う

センターの目的を明確にしたうえで、検討を行う

センター投資の方向性を見誤らないためには、センター検討の目的を明確化する必要があります。

弊社では、それを「設計思想」と呼んでおりますが、設計思想が明確であるほど、センターで大切にすべき方向性がしっかり行われるため、プランニングの上でも軸をぶらさずに進めることができます。

無人化・省人化を達成したいのか、投資対効果が得られるようにしたいのか、新たな業務要件に耐えられるセンターとしたいのか、目的によって選ぶべき選択肢は異なります。

また、機械投資を行う必要はあるのか、行うとすればどの部分なのかを見極めていく必要がありますが、そのためにお勧めしているのが、機械を入れずに設計を進めるというアプローチです。

機械化の判断は、投資金額に対して機械が担う業務による人件費削減効果がはかれるのかがひとつの指標になりますが、事前に機械を入れずに設計を進めることで、投資可能範囲がはっきりとわかり、機械を入れた後の投資対効果も見極めがつくようになります。

業務の生産性を支えるソフトウェアの力

業務の生産性を支えるソフトウェアの力

業務を最適な形に組み替えていくと、それを支えるシステムのサポートが必要不可欠です。倉庫業務においては、WMS(Warehouse Management System:倉庫管理システム)によって作業支援が行われますが、その効用は非常に大きいです。

システムサポートがない旧来型の倉庫では、商品の保管場所が固定化されており、その生産性は人(特に熟練者)の記憶により支えられている状況が多く見られます。

(イメージ)

特に急成長を続けるような企業様の場合は、事業規模の拡大にあわせて取扱点数が増えていくようなことが頻発するため、人の力による管理範囲を容易に超えてしまいます。こうなってしまうと、現場の生産性が落ちるばかりか、熟練作業者の退職により現場業務が成り立たなくなるリスクも生じます。

WMSを入れていれば、どの場所にどんな商品が何個入っているかをきちんと管理できるだけでなく、出荷指示があった際にはどのような順番で取れば生産性が高くなるのかを具体的に指示できるようになるため、作業者の記憶に頼る運営体制を敷く必要はなくなります。

作業者が考える時間がなくなることで、本来行うべき倉庫業務に時間を注力することが可能となります。とある企業の事例では、ピック業務のうち10~15%を考える時間として充てていたため、WMSによる指示の明確化を行うだけで生産性を大幅に向上させることに成功しました。

また、先ほどあげた物流特性にあわせた業務設計にWMSがきちんと対応されていれば、生産性向上効果も見込むことが可能となります。

そのため、WMSの選定においては生産性向上に寄与する機能が実装されているかどうかが重要な指標となりますが、システムにかかる投資金額は機械投資ほど多くはなく、安いもので数十~数百万円、大規模なものでも数億円までとなるため、投資対効果が高いソリューションの一つとなります。

まとめ

まとめ

新たな物流センターの検討は、機械化を伴わなくても多くの投資を必要とし、各荷主においては非常に重要な経営判断の一つとなります。

しかし、実態を見ると、良く考慮されずに検討が進んでしまい、苦労される企業様の事例が残念ながら多くある状況です。

しかし、実態を見ると、良く考慮されずに検討が進んでしまい、苦労される企業様の事例が残念ながら多くある状況です。

非常に重要な投資だからこそ、一歩踏みとどまって、可能な投資金額と得たい効果に対してどのような設計をすべきなのか、目的に対して手段は適正なのかを見極めたうえで取り組むことがセンタープランニングにおいては重要となります。

事前のデータ分析による物流特性の見極めと、設計のステップを踏んだうえで、センター要件を固め、適切な施設を探していく。こうした順番の組み換えを行うことで、センター企画の成功度は変わっていくため、検討の際はぜひ今回の考え方を参考に取り組んでいただくければと思います。

関連記事:地方における物流拠点網構築の鍵は「荷主の共同化」 物流施設特集-東海・北陸信越編-トップページ