話題2024年問題は、物流危機の入口に過ぎない。来年4月を乗り切ったとしても、労働者の高齢化や、人口減少が解決される訳でもない。

荷主企業側から見た2024年問題の課題は、はっきりとしている。平均1時間34分発生しているトラックドライバーの「荷待ち時間」を削減できれば。人員不足が顕在化する荷役作業の省力化ができれば。そしてドライバー不足時代でも配送リードタイムを短縮することができれば。これら、物流の各場面で直面している課題に対して、物流ロボット・マテハン機器の活用で具体的な解決策を提案するのが、オカムラである。

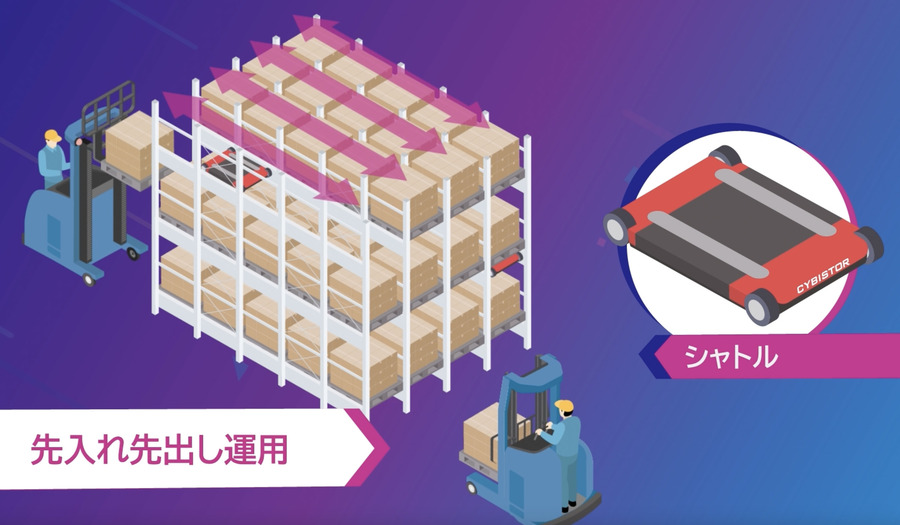

▲オカムラが「荷待ち時間削減」の解決策として提案するソリューション「サイビスター」

オカムラは2024年問題を、従来の物流体制から、より高度で効率的なシステムに刷新するターニングポイントとして捉えることで、2024年問題の「その先」を見据えたソリューションを提案している。

ソリューション1.「サイビスター」活用による、「荷待ち時間削減」

ソリューション1.「サイビスター」活用による、「荷待ち時間削減」

例えば、荷待ち時間の削減について。同社が提供する「サイビスター」は、倉庫の入出庫作業で、パレット品の大量保管と入出庫の効率化、先入れ先出し運用を同時に実現するパレット保管システム。ラックとシャトル(搬送台車)のシンプルな構成で、作業者はラック間口の一番手前にパレットを置いて入庫するだけで、シャトルが自動で奥まで格納してくれるシステムである。出庫時は作業者の前までパレットを運んでくれるので、入出庫に伴って作業員がラック間を移動する必要がなく、移動距離を短縮し、作業効率も向上する。さらに一般的なパレットラックと比較して、倉庫の上部空間も活用できることで大量保管を実現し、同一スペースあたりの保管量を2倍程度は拡大できる。

▲サイビスターによるパレット保管のイメージ

トラックドライバーの荷待ち時間が発生する主な要因として、トラックバースのスペース不足と荷造り作業の遅れが挙げられる。トラックバースのスペースが限られているため、事前に積荷を準備できない。トラック積み込み時間が集中しているため、荷造り作業が追い付かない。しかし、トラックバース自体を増やしたり、倉庫を増床することや準備作業の人員を増やすことは難しい。

▲上部空間を有効活用し、仮保管スペースを確保することで、事前の荷造り作業が可能となる

同社は視点を変えて、トラックバース=平置きの運用から、サイビスターでトラックバースの上部空間を有効活用し仮保管スペースを確保できる使い方を提案する。これによりトラックバースを増やすことなく積荷を事前準備することができ、荷待ち時間を削減することができる。またトラックが接車してから積荷の荷造り作業を都度行っていた場合に比べて、前日や午前中など事前に作業可能となり作業者の負荷も平準化することができる。

ソリューション2.ロボット導入で、「荷役作業の省力化」へ

ソリューション2.ロボット導入で、「荷役作業の省力化」へ

人手不足が顕著となる今後、トラック運転手だけでなく庫内作業者の就労環境改善も喫緊の課題である。同社が提供している、「ORV」(オーアールブイ)は、物流倉庫などでカゴ車の運搬を行うことができる自律移動ロボット(AMR)。搭載したAI(人工知能)が、カゴ車を自動認識して把持し、目的地まで自動搬送する。カゴ車の改造や床面へのガイド設置などを必要とせず、自ら障害物を避けて移動ができる。また、カゴ車をけん引するのではなく、つかみ上げる「片持ち方式」によりカゴ車と一体となったその場旋回、バック走行で、トラックバースの整列配置、垂直搬送機への移載など、カゴ車搬送・配置を自動化する。

▲庫内作業者にとって大きな負担となるカゴ車搬送を担うORV

現状、トラックの荷待ち時間・荷役時間について把握している荷主事業者は、わずか10~20%程度。物流の適正化に向けて時間の把握が求められているが、物流現場の業務は多岐に渡り、庫内作業者がリアルタイムでトラックの荷待ち時間の長さや待機台数の状況を把握するのは難しい。この解決策として、同社は従来の人手作業ありきではなく、ロボット活用で作業者の負荷を軽減することを提案している。

例えば、重量物であるカゴ車の搬送は、その作業回数も多く、庫内作業者にとって大きな負担だが、ORVならばそれを低減し、夜間や24時間稼働も対応できる。これにより、作業者はより付加価値の高い業務に専念でき、倉庫全体の生産性も向上する。2024年問題でドライバーの労働環境改善ばかりが注目されるが、オカムラは、そこから派生する庫内作業など物流業界全般の問題解決で、2024年のその先の課題解決にも先手を打つ。

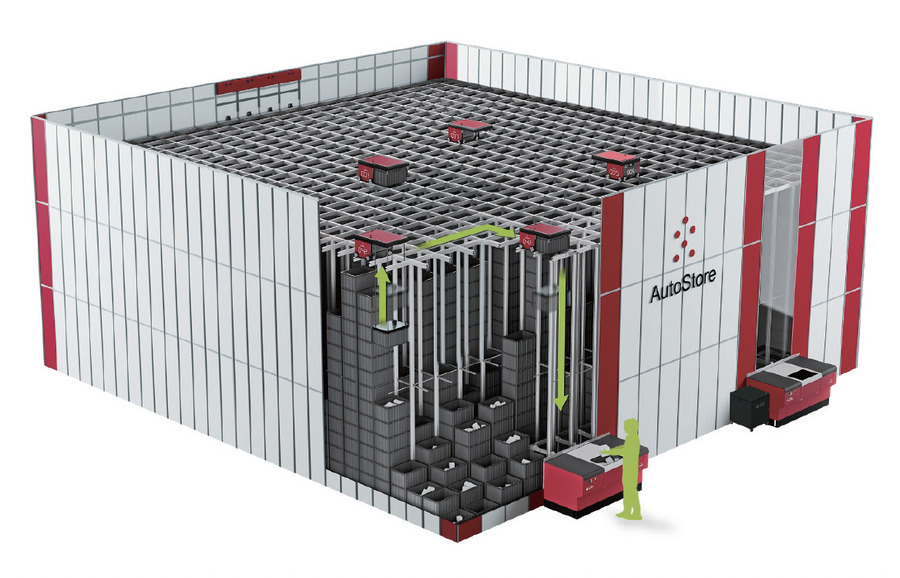

オートストアを活用した、「リードタイム短縮」

オートストアを活用した、「リードタイム短縮」

2024年4月の法改正により、トラックドライバーの労働時間が制限されることで、従来のようなリードタイムで物流サービスを維持できるのかも、物流事業者や荷主企業にとっての重要な課題。リードタイムを維持しようとするならば、消費者に近い場所に位置する地域に、保管とラストワンマイル機能を兼ねた在庫拠点を配備することが必要となってくる。とはいえ、地域拠点に在庫を持つとなれば、とんでもないリソースが必要となるのでは、とも危惧するのだが、その課題を解決するのが「オートストア」を活用した在庫拠点構築の提案である。

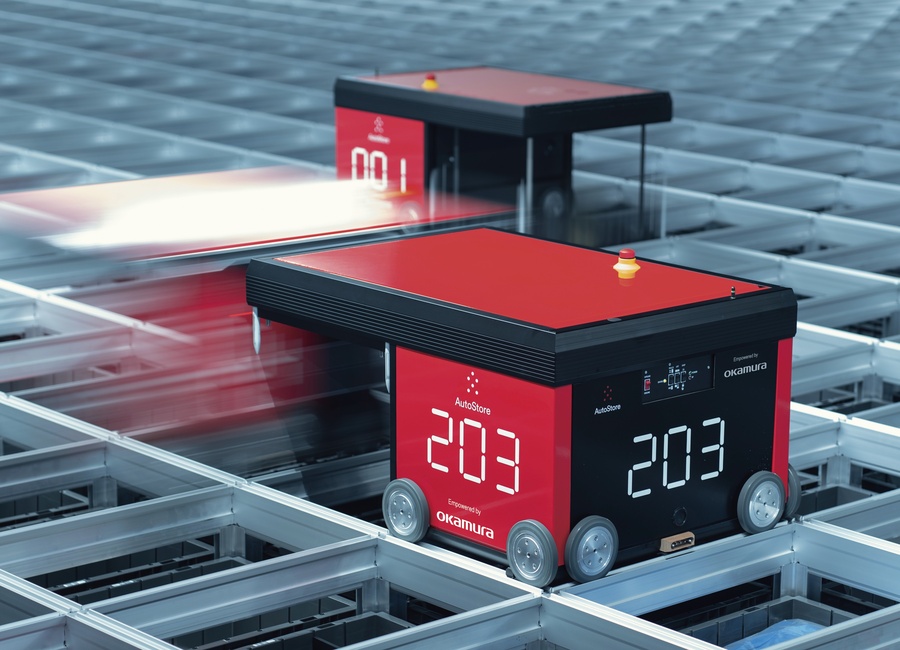

▲オートストア全体のイメージ

オートストアについては、物流業界の方々ならばすでにイメージできるだろう。格子状に組まれたグリッド内に専用コンテナを高密度に収納。その上をロボットが縦横無尽に動き回り、コンテナを作業者の手元まで自動搬送し、定点でピッキングが可能なGTP(Goods To Person)型のロボット自動倉庫の代表格である。このオートストアで保管面積を3分の1まで圧縮することも可能となるため、地域拠点の保管面積を大きく増やすことなく在庫を持つことができる。同時に、ピッキング作業者を大きく増やすことなく、フリーロケーションで運用が可能なため、在庫管理の対応も最低限で済む。

▲オートストアのグリッド内を縦横無尽に動き回るロボット

大型の高機能拠点での活用イメージが強いオートストアを、あえて地域拠点に導入してリードタイム短縮を目指すという、これもまた視点の転換。中継輸送やモーダルシフトなど輸送モードの切り替えだけでは追いつかない課題を、オートストア活用によるノード(物流拠点)の見直しで解決しようという発想は、2014年からオートストアの販売を手掛け、導入コンサルティングから、設計、施工、アフターメンテナンスまで、その製品特性を知り尽くしたソリューションをお客様へ数多く届けてきた同社ならではのアイデアと言えよう。

「視点を、変えろ。解決を、超えろ。」にこめた想い

「視点を、変えろ。解決を、超えろ。」にこめた想い

オカムラは今、物流システム事業におけるブランディングの取り組みをスタートしており、そのブランドメッセージとして「視点を、変えろ。解決を、超えろ。」を掲げた。ここに紹介した3つのソリューションも、すべて「視点を変える」ことで2024年問題の本質的な課題を見出し、持続可能な物流体制を目指す提案だと気づかされる。

同社は、豊富な製品群の開発・製造拠点を国内に置き、顧客の物流課題に対してハードウェアからソフトウェアまでワンストップでトータルサポートできる強みを、この新しいブランドメッセージとともに発信していく。これからも物流シーンを上流から下流まで、さらに現在から将来までを見通しながらの開発や提案を続けていくことで、顧客の課題の本質を見つけ、解決を超える提案を実現していくことになりそうだ。