話題前回の記事「国産・フル内製の高品質、ROMS自動倉庫の展望」では、ROMSが日本品質とスピード、そして長期稼働を支えるメンテナンス性を両立できる理由を紹介した。

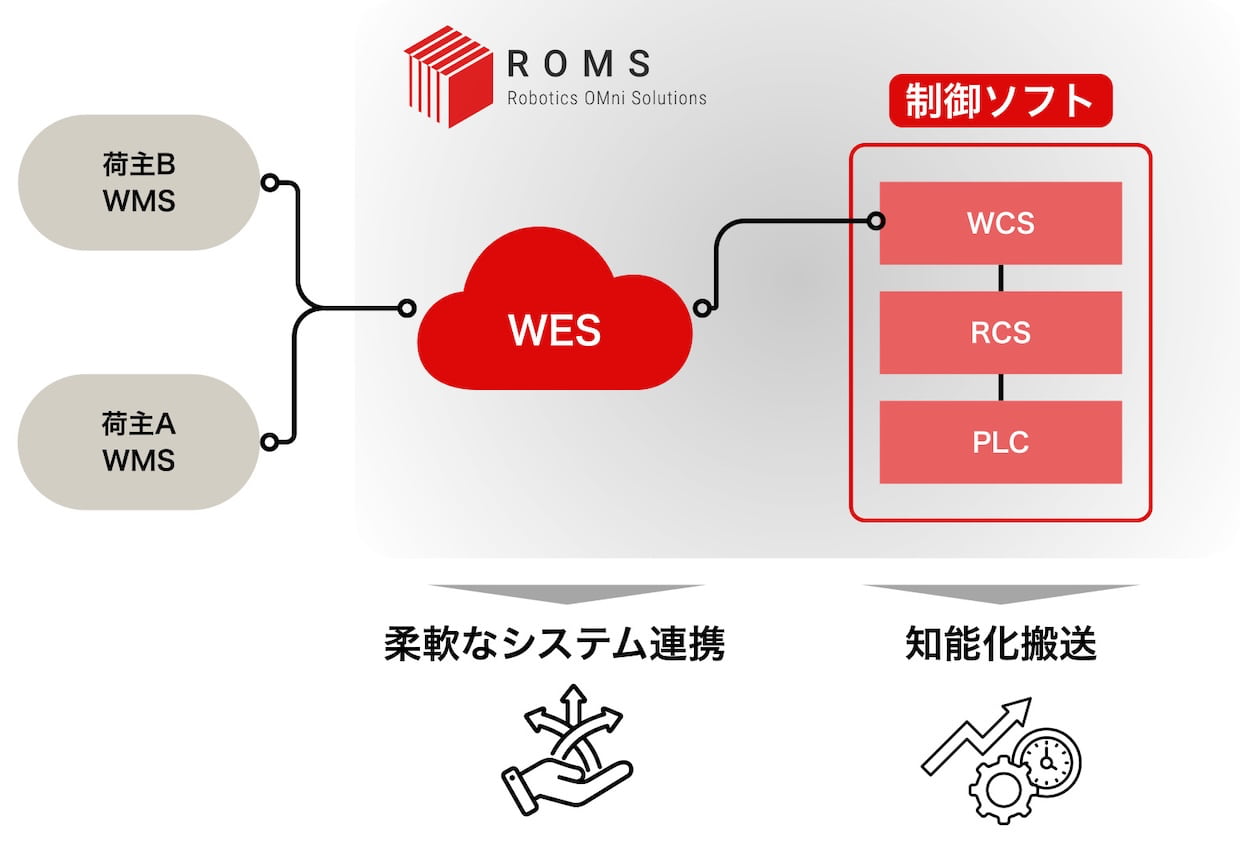

シリーズ第3弾となる今回は、ROMSの自社開発のソフトウエア面──特にWMS(倉庫管理システム)との柔軟な連携を実現するWES(倉庫実行システム)と知能化搬送を担う制御ソフトに焦点を当て、その”技あり”な部分を掘り下げていく。

見えない部分にこそ差がある

見えない部分にこそ差がある

自動倉庫というと、「保管量」「搬送能力」「動きの印象」など、どうしても“ハードのスペック”で語られがちだが、実際の稼働効率や柔軟性、使いやすさを決定づけるのは、見た目では分からないソフトウエアの力だ。ROMSが自社開発しているWES(倉庫実行システム)や制御ソフトは、まさに自動倉庫の“頭脳”にあたる。機器をどう動かすか、複数のシステムをどう連携させるか、現場の変化にどう適応させるか──こうしたソフトウエア層の設計思想こそが、自動倉庫全体のパフォーマンスを大きく左右する。

一方で、導入検討の際には「金額比較」が重視されることが少なくない。ただ、機能や非機能要件を丁寧に比較していくと、“ある・ない”の違いが想像以上に多く見えてくる。結果として、当初は価格が安く見えた提案が、後から機能追加やシステム改修で結果的に高くなるケースも少なくない。カタログやデモ映像では見えにくい部分だが、この“頭脳”こそがROMSの自動倉庫を支える大きな強みだ。

ROMSのソフトウエアは、スタンドアローンでも成立する設計思想で開発されている。在庫管理やタスク制御などの主要機能を内部に備えており、上位システムに依存せずに稼働できる柔軟性を持っている。そのため、システム間の連携や追加開発に過度に頼らなくても、単独で運用を開始できる構成を標準で用意。スモールスタートから段階的な拡張まで、スムーズに対応できる点が特長だ。

また、物流・FA領域で培った知見をもとに、経験豊富なエンジニアが現場で求められる要件をあらかじめ標準機能として設計しており、導入初期から高い完成度を発揮できる。実際に、ある大手企業での自動倉庫検討においても、ソフトウエアの機能レベルで比較した結果、ROMSの標準機能の幅広さが高く評価された。こうした“頭脳”の設計思想こそが、ROMSの自動倉庫を支える大きな強みとなっている。

現場をつなぐ“頭脳”──自在に連携するWES

現場をつなぐ“頭脳”──自在に連携するWES

物流や製造の現場では、既存のMES(製造実行システム)やWMSといった上位システムとのシームレスな連携が欠かせない。ROMSの自動倉庫は、自社開発のWESを介して、この点でも高い柔軟性を備えている。

通常、WMSは複数倉庫を横断的に管理するため、個別の自動倉庫と有機的に連動できないケースも少なくない。そこで重要になるのが中間レイヤー──WESの存在だ。ROMSのWESは、1つの物理倉庫の中で区画レベルやマテハン機器レベルまでをきめ細かく管理し、自動倉庫を柔軟かつ効率的に制御する。

例えば、格納品と庫外品を自動で区分し、格納対象のみを選別して処理を進めることが可能だ。また、WMSから連携された複数のオーダーバッチを、自動倉庫側のピッキング作業に最適化する形で柔軟に組み替えることもできる。複数バッチを統合してまとめて処理したり、単ピースのオーダーのみを抽出して専用バッチを作成したりと、現場視点での柔軟な作業指示を、WMSの改修なしで実現可能だ。

さらに、1つのシステムで複数の荷主・複数のWMSを一元管理できるマルチテナント運用にも対応。3PL事業者や製造業の複数ブランド管理にも最適で、アイテムを安全かつ確実に分離・管理でき、安心して運用できる。こうした標準機能の幅広さと柔軟性は導入企業から高い評価を受けており、特別なカスタマイズをせずとも現場に合わせられる点は大きな優位性となっている。

自動倉庫全体を動かす“頭脳”──制御ソフトが生み出す高効率

自動倉庫全体を動かす“頭脳”──制御ソフトが生み出す高効率

ROMSのもう一つの強みが、制御ソフトウエアの完全自社開発だ。WCS(倉庫制御システム)やRCS(ロボット制御システム)、PLCなどを自社で設計・開発することで、ハードとソフトが一体となった「知能化搬送」を実現している。

この制御ソフトは、単に機器を動かすためのものだけではない。スタッカークレーン、AGV(無人搬送車)、コンベヤー、ロボットといった異なる機器をシームレスに連携させ、最少の動きで最大の処理能力を発揮する。出庫指示を受けると搬送コンテナの割り付けや搬送順、ルートをリアルタイムで最適化し、複数の出荷明細を同時に効率よくピッキングできるよう、かつ、最少の搬送回数でそれが実現できるように機器を制御している。

さらに、同一アイテムが複数の保管位置に分散している場合にこれらを統合させるデフラグ機能を有しており、出庫・補充・再配置の無駄を削減。限られたスペースでも高い処理能力と保管効率を維持する。

仮想空間で“動かす”──シミュレーション開発の力

仮想空間で“動かす”──シミュレーション開発の力

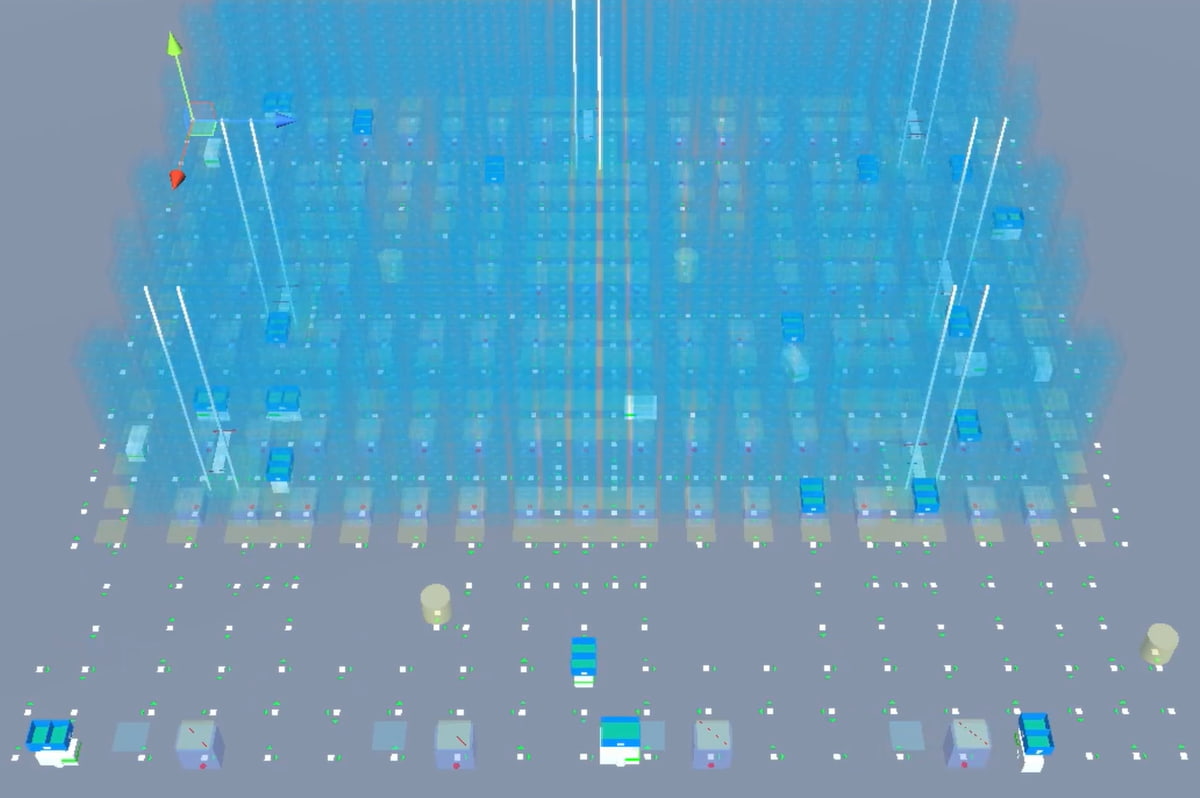

ROMSのソフトウエア開発は、シミュレーター上で事前検証する手法を採用している。これにより、実機が完成する前から稼働状況を仮想空間で再現し、搬送能力や動作パターンを事前に最適化できる。現場導入後に「やってみないと分からない」というリスクを減らし、安定稼働を早期に実現できる。

さらに、ソフトとハードを同時並行で開発できるため、従来なら導入に1年以上かかる自動倉庫システムを、ROMSは4-6か月という短納期で提供できる。これはシリーズ第1弾で紹介した「スピード導入」を支える、見えない技術的裏付けでもある。

(※当記事で紹介した機能の一部は現在開発・実装を進めており、順次対応予定)

ハード×ソフト×現場力──標準でここまでできるのがROMSの強み

ハード×ソフト×現場力──標準でここまでできるのがROMSの強み

ROMSの自動倉庫は、ハードウエアの「国産・フル内製」に加え、ソフトウエアの“知能化”でも進化を続けている。これらが組み合わさることで、ROMSは「導入が早く、長く安心して使える」次世代の自動化設備を実現している。

こうした制御ソフトやWESの機能は、外から見ただけでは分からない。自動倉庫を検討する際、ハードの仕様や見た目の動きだけで判断されがちだが、実際の稼働性能や運用効率を左右するのはこの“頭脳部分”である。ぜひ、ソフトウエアの機能レベルまで掘り下げて比較・検討してほしい。

日時:2025年12月3日(水)-5日(金)

場所:東京ビックサイト南ホールF-34