話題LOGISTICS TODAY編集部が、12月3日から8日にかけて物流企業や荷主企業を中心とする読者に対して実施した物流向けロボットに関する実態ニーズ調査(有効回答数902件、回答率29.1%)で、人手不足への対応策として普及が進んでいるものの、初期投資や維持管理コストの高さから導入に消極的な企業も依然として多いことが分かった。物流業界における本格的なロボットの定着には、さらなる低価格化や導入効果の明確化が求められそうだ。

回答者の内訳(重複あり)は、倉庫業31.2%▽総合的な物流業29.9%▽物流向けITサービス29.6%▽3PL(物流一括受託)28.7%▽荷主企業25.6%▽トラック運送業(一般貨物自動車運送事業)24.5%▽物流機器・輸送用機械製造業12.5%▽国際貿易(フォワーディング)11.9%▽その他物流業10.0%▽荷主向け物流ITサービス7.8%――など。荷主企業では、卸売7.5%▽その他の製造業6.7%▽小売2.9%▽電子機器・半導体製造2.5%▽医薬品・化粧品製造2.1%▽機械・機器製造1.6%▽自動車・自動車部品・輸送用機器の製造1.0%――など。ここでは各種ロボット導入の考え方や課題認識などについて分析した。(編集部特別取材班)

新規に導入するロボットは「AMRで」

新規に導入するロボットは「AMRで」

消費スタイルの多様化や、新型コロナウイルス感染拡大に伴う宅配ニーズの高まりで、物流現場では取扱荷物量の増加や小口化・多種類化が加速。深刻化する人手不足への対応策として、業務効率化を目的とした物流向けロボットの導入が広がり始めている。いわゆる物流DX(デジタルトランスフォーメーション)化の動きだが、現実にロボットの導入を進めるにあたっては、投資効果への懸念などハードルもあるようだ。

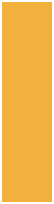

今回の調査では、まず物流向けロボットの認知度について聞いた。物流向けロボットには用途に応じてさまざまな種類が存在しているが、最も知られているのは「ピッキングロボット」で全体の89.7%に達した。「棚移動ロボット」(84.5%)や「ロボットアーム」(83.0%)も認知度が高かった。

今回の調査では、まず物流向けロボットの認知度について聞いた。物流向けロボットには用途に応じてさまざまな種類が存在しているが、最も知られているのは「ピッキングロボット」で全体の89.7%に達した。「棚移動ロボット」(84.5%)や「ロボットアーム」(83.0%)も認知度が高かった。

近年注目を集めている「AGV(無人搬送車)」(74.4%)や「AMR(自律走行搬送ロボット)」(64.1%)、「GTP(自動棚搬送ロボット)」(49.8%)も、着実にその存在が知られるようになってきているようだ。「Goods to Person」を意味するGTPはAGVの一種で、商品の入庫や保管、出庫の自動化が可能で多様なサイズの荷物に対応したロボットとして、知名度を高めている。

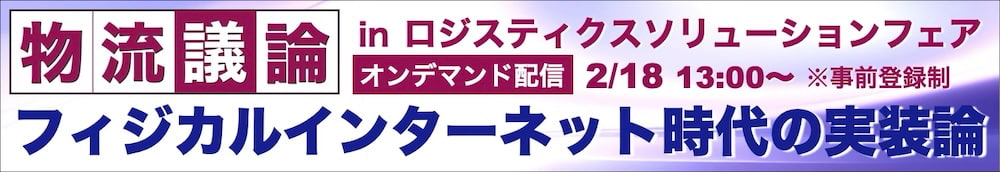

こうしたロボットの導入はどこまで進んでいるのか。ロボットの種類別に「導入済み(導入準備中を含む)」と「導入検討中」の割合を調べた。導入済みとの回答が最多だったのはAGVで14.0%、次いで棚移動ロボット(9.0%)▽GTP(8.6%)▽ロボットアーム(8.0%)▽ピッキングロボット(6.0%)▽AMR(4.5%)――となった。

一方で、導入を検討中のロボットについて尋ねたところ、こちらはAMRが21.1%で最多。ピッキングロボット(16.5%)▽AGV(15.2%)▽ロボットアーム(14.6%)▽棚移動ロボット(7.5%)▽GTP(5.2%)――と続いた。物流向けロボットの潮流は、AGVからAMRへと進化を遂げている。自律走行機能や作業者との共存、ルートの自動算出能力など、より高い効率性を追求するにはAMRへの期待が強い。今回の調査結果も、こうしたAMRへの傾斜が強まっている傾向がうかがえる。

半数近くが「ロボ導入ない」、理由は「コスト」「投資効果懸念」

半数近くが「ロボ導入ない」、理由は「コスト」「投資効果懸念」

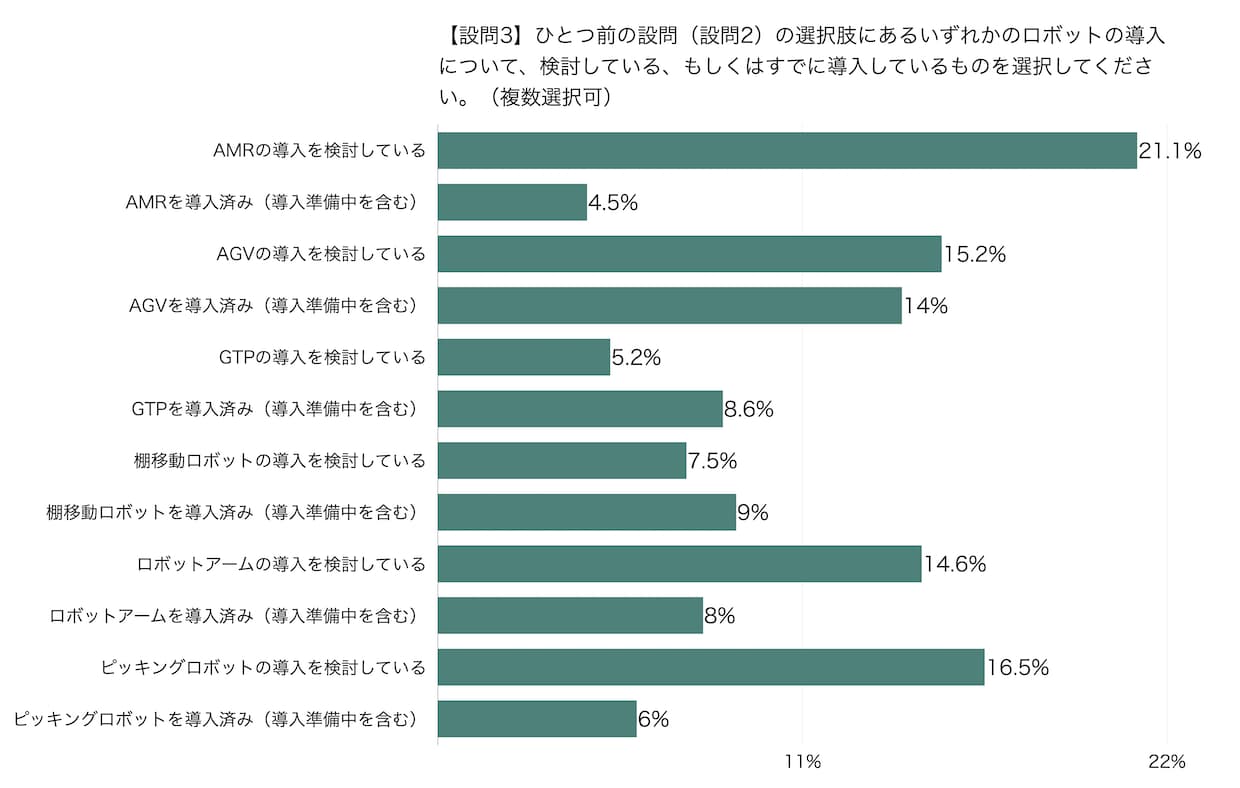

ところが、こうした傾向を踏まえて、ロボットの新規または追加導入の意思について聞いたところ、意外にも消極的な姿勢の企業が少なくない実態が浮かんだ。「導入する具体的な予定がある」(9.5%)や「導入する具体的な予定はないが可能性はある」(33.9%)、「既に導入済みだが、さらに他のロボティクスの導入を検討する」(11.2%)と、ロボティクスへの積極的な姿勢を示す企業が過半数を占めたものの、44.8%が「導入する具体的な予定や可能性はない」と回答した。

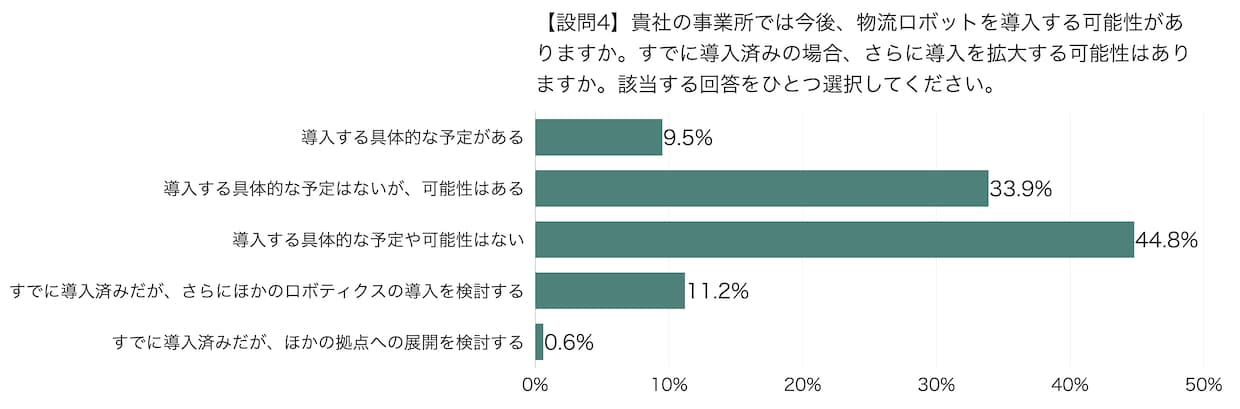

その理由についてみると、「初期導入コストが高いから」(37.8%)、「維持管理費用が高いから」(33.2%)、「使用しているWMS(倉庫管理システム)との連携コストが重いから」(15.5%)といった、コストの高さを指摘する意見が多数を占めた。

「自社の取り扱う商品に適したロボットが存在しない(と思う)から」(23.7%)、「現在の運営体制に不満がないから」(22.4%)といった、ロボット導入を求めていない企業もあった。しかし、「事前に導入効果を見積もることが難しいから」(14.8%)と費用対効果への懸念を示す声もあるほか、「動作精度に不安があるから」(9.9%)、「提供会社のサポート体制に不安があるから」(6.9%)といったロボティクスへの信頼感の低さを指摘する回答も。コスト負担をはじめとする不安材料が、ロボティクスへの消極姿勢につながっていることが分かる。

一方で、ロボットを導入済みまたは導入する可能性がある企業にその目的を尋ねると、「人手不足を補うため」(80.3%)、「人件費を含むコスト削減を進めるため」(72.2%)と、人的要件にかかる効率化・最適化を意図した回答が際立った。「ミスを減らすため」(36.5%)▽「24時間稼働を実現するため」(29.9%)▽「計画的な出荷体制を構築するため」(28.1%)――などロボティクスを業務そのものの最適化を図る取り組みと位置付ける企業も多かった。

ロボ導入による自動化は「検品・仕分け工程」に

ロボ導入による自動化は「検品・仕分け工程」に

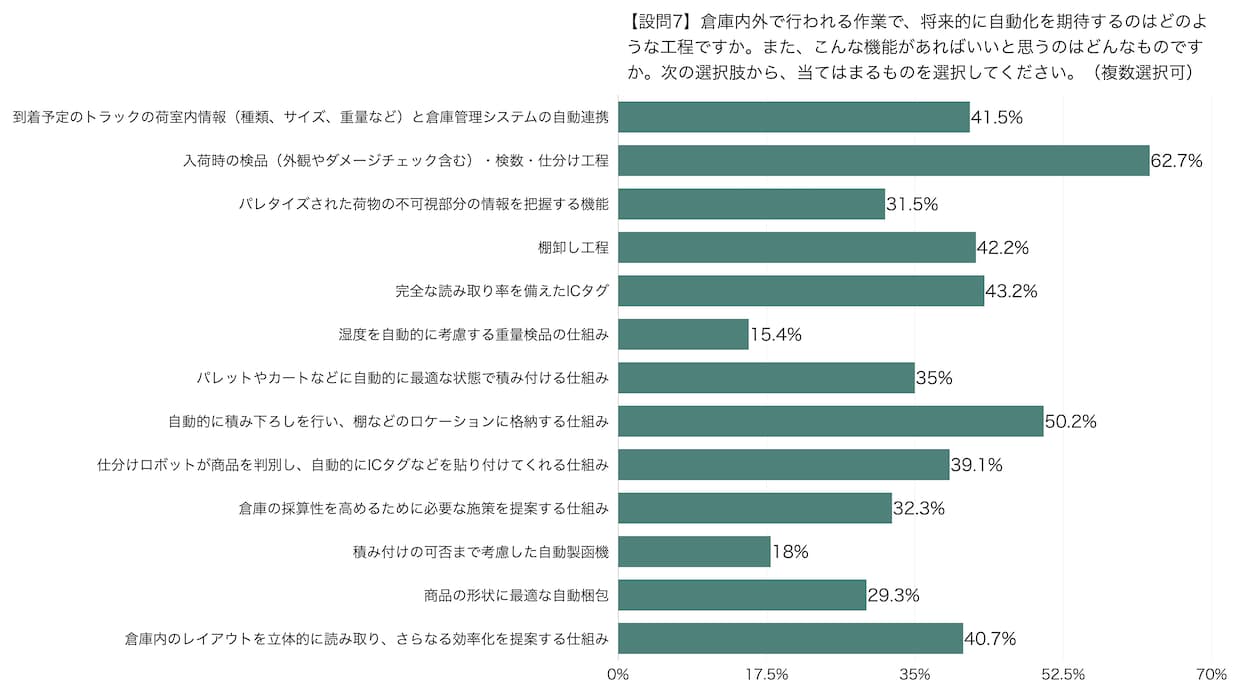

物流企業や荷主企業が現場業務のロボティクス化に踏み切る動機は、従来はスタッフが担っていた作業の無人化、つまり自動化だろう。それでは、具体的にどの作業工程で自動化を期待しているのだろうか。最も多く回答したのが、「入荷時の検品(外観やダメージチェック含む)・検数・仕分け工程」で62.7%を占めた。

物流企業や荷主企業が現場業務のロボティクス化に踏み切る動機は、従来はスタッフが担っていた作業の無人化、つまり自動化だろう。それでは、具体的にどの作業工程で自動化を期待しているのだろうか。最も多く回答したのが、「入荷時の検品(外観やダメージチェック含む)・検数・仕分け工程」で62.7%を占めた。

物流現場における荷物の検査や仕分け業務は、「品物の質を確保しながら確実に相手先に届ける」という物流サービスの基本を支える「関所」。ロボットの導入で、人員の効率運用とともにスピードと精度の両立を実現できるとなれば、ロボティクスの物流領域における普及が加速する可能性も出てくるだろう。

その他の回答では、「自動的に積み下ろしを行い、棚などのロケーションに格納する仕組み」(50.2%)▽「完全な読み取り率を備えたICタグ」(43.2%)▽「棚卸し工程」(42.2%)▽「到着予定のトラックの荷室内情報(種類、サイズ、重量など)と倉庫管理システムとの自動連携」(41.5%)――などがあった。肉体的な負担や高い精度が求められる工程における業務支援を求める声が目立ったほか、他のシステムとの連携を重視した回答もあり、大所高所の効率化につなげたい思惑もあるようだ。

「月間売上1億円」がロボ導入の目安

「月間売上1億円」がロボ導入の目安

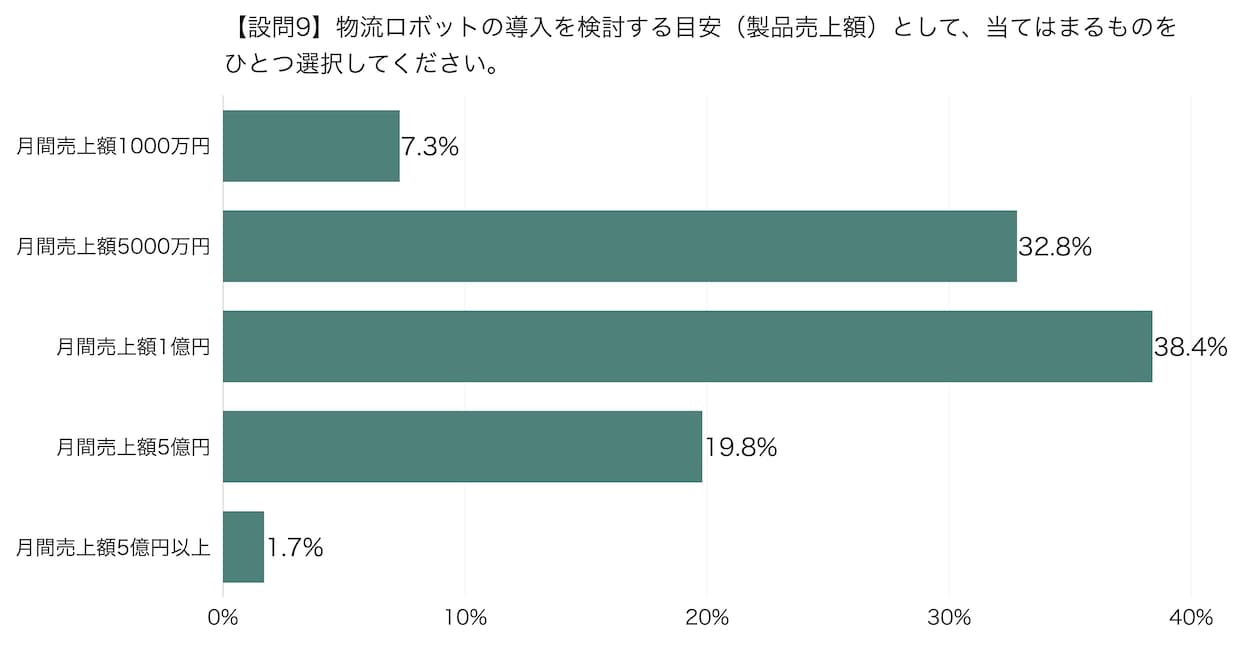

最後に、物流現場へのロボット導入を検討する物量と製品売上額の目安を聞いた。物量では、月間に取り扱う「個(ユニット/ピース)数」「件数」「行数」「箱数」について、いずれも「10万以上」とした回答が最多だった。物量が多いほど、ロボット導入効果を期待するとともに、投資効果も大きいと判断していることがうかがえる。

製品月間売上額の目安については、「1億円」が38.4%で最多。「5000万円」(32.8%)、「5億円」(19.8%)と続いた。ロボットの投資を回収して利益を残せる売上水準を考えると、月額1億円が一つのラインになるようだ。

ロボットを使った最新型物流システムをめぐっては、市場拡大が期待される一方で、コロナ禍に伴う経済活動の停滞により、導入を検討していた企業も設備投資を先送りにせざるを得ない状況が生まれるなど、市場は前年のほぼ横ばいで着地している。足元では感染拡大の一服感から、「アフターコロナ」を見据えたロボット導入の機運も高まりつつあるものの、未だに財布のひもが緩むまでには至っていない。

現場業務の効率化を急務と考えながらも、こうした先進機器への投資にはやはり慎重を期する企業姿勢が垣間見える結果と言えるだろう。

次回は、物流向けロボットサービスの関心度をランキングでまとめる。