荷主三菱ふそうトラック・バス(川崎市中原区)は2023年中に、新たに開発した製造拠点への部品輸送管理を最適化するシステム「IBLコントロールタワー」(仮称)を本格導入する。部品運搬車両の位置情報や到着時刻をAI(人工知能)で予測し、作業効率の大幅な向上や部品遅延による生産調整のリスクを回避するのが特徴。すでに12月から最終実証を開始しており、川崎製作所(同中原区)向け車両への導入を目指す。

今後、部品を製造する中津工場(神奈川県愛川町)、三菱ふそうの100%子会社でFUSOバスを製造する三菱ふそうバス製造(富山市)など国内にある他の拠点への入構車両にも対象を広げる予定。また、入構車両数の最適化をにらみ、部品運搬車両の積載効率を自動で算出する機能も開発中で、取得したGPSデータは部品運搬車両のCO2排出量の算出にも活用するとしている。

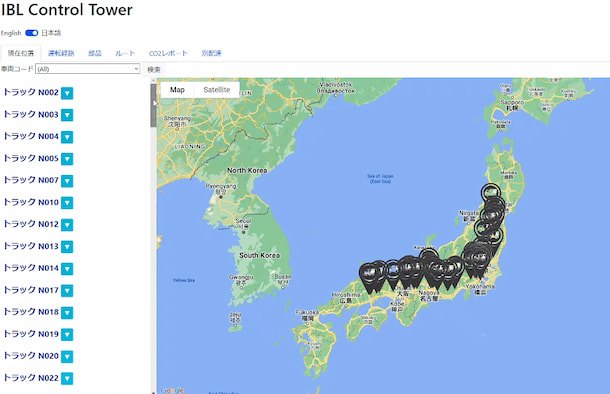

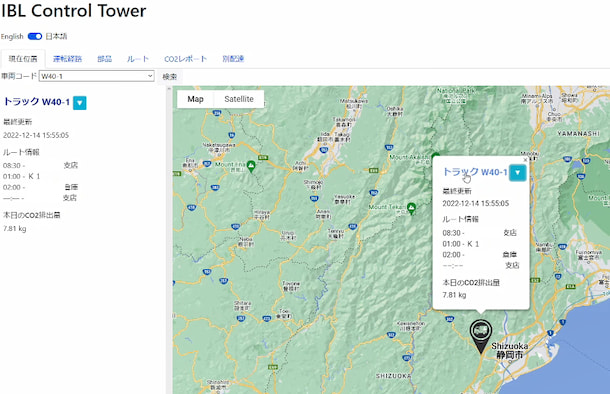

同社が26日発表した。それによると、新システムは三菱ふそうの製造拠点に入構するトラックなどが対象。部品を運ぶ車両にGPS発信機を装着し、毎分単位で車両の位置情報を取得してデータベースに蓄積する。

AIは位置情報に関する現在と過去のデータや道路交通情報を踏まえ、製造拠点への到着時刻を10分以内の誤差範囲内で予測。管理担当者に逐次通知し、遅延発生時の対応を促す。

位置情報データは、車両を使用する物流業者にも共有され、車両運行側のリスク対応にも効果的としている。データは蓄積することで予測精度を向上させることが可能。

![]()

▲IBLコントロールタワーの画面イメージ(クリックで拡大、出所:三菱ふそうトラック・バス)

トラック車両や産業用エンジンを製造する同製作所は、1日当たり数百台の部品運搬車両が入構する。電話や電子メールによる従来の車両管理システムをデジタル化し、大幅に業務効率を高める。さらに、部品到着の遅延に起因する生産調整のリスクも抑制する。

システム開発は、韓国・ソウルの西江大学の学生チームと共同で取り組んだ。

■「より詳しい情報を知りたい」あるいは「続報を知りたい」場合、下の「もっと知りたい」ボタンを押してください。編集部にてボタンが押された数のみをカウントし、件数の多いものについてはさらに深掘り取材を実施したうえで、詳細記事の掲載を積極的に検討します。

※本記事の関連情報などをお持ちの場合、編集部直通の下記メールアドレスまでご一報いただければ幸いです。弊社では取材源の秘匿を徹底しています。LOGISTICS TODAY編集部

メール:support@logi-today.com